ความสูญเสีย 7 ประการ (7 Waste)

7 Waste

สภาวะการแข่งขันที่ทวีความรุนแรงขึ้นในโลกทุกวันนี้ ส่งผลให้ธุรกิจอุตสาหกรรมต่างๆ ต้องแสวงหาวิถีทางในการปรับปรุงการผลิต เพื่อลดต้นทุนและทำกำไรได้มากขึ้น

ความสูญเสีย 7 ประการ เป็นความสูญเสียที่แฝงอยู่ในกระบวนการผลิต ซึ่งทำให้ต้นทุนการผลิตสูงเกินกว่าที่ควรจะเป็น ทำให้เกิดการล่าช้าในการผลิต ผู้ปฏิบัติงานต้องเสียเวลาในการแก้ปัญหาแทนที่จะสามารถใช้ช่วงเวลานั้นในการปฏิบัติงานให้ได้ผลงานที่มีคุณภาพ หรือคิดสร้างสรรค์ เพื่อพัฒนางานให้ดียิ่งขึ้น จึงจำเป็นที่จะต้องเรียนรู้ว่ามีความสูญเสียใดบ้างอยู่ในกระบวนการของเรา และจะทำอย่างไรเพื่อที่จะขจัดความสูญเสียนั้นให้หมด

1 ความสูญเสียเนื่องจากการผลิตมากเกินไป

ความพยายามในการใช้เครื่องจักรและพนักงานในการผลิตให้มากที่สุด โดยไม่คำนึงถึงความสามารถในการรับงานต่อ จะทำให้เกิดผลเสียตามมาคือ เมื่อแต่ละสถานีงานที่จำเป็นต้องทำงานต่อเนื่องกัน ไม่สามารถผลิตงานได้อย่างสมดุลก็จะเกิดงานที่ต้องรอการผลิต(งานระหว่างกระบวนการผลิต) ยิ่งทำการผลิตมากเท่าไร ก็จะยิ่งเพิ่มงานระหว่างกระบวนการผลิตกองรอมากขึ้นเท่านั้น ซึ่งจะนำไปสู่ปัญหา

1.1 เกิดความต้องการพื้นที่ในการจัดเก็บ ทำให้สูญเสียพื้นที่ทำงานส่วนหนึ่งไป ทำให้การขนย้าย / ขนส่ง ทำได้ลำบาก การควบคุมเครืองจักรและการซ่อมแซมทำได้ไม่สะดวก เมื่อมีงานระหว่างกระบวนการผลิตมากจนไม่สามารถเก็บไว้ในบริเวณทำงานแล้วจะต้องหาพื้นที่เพื่อเก็บงานระหว่างกระบวนการผลิตชั่วคราว ซึ่งเป็นการใช้พื้นที่อย่างไม่คุ้มค่าและต้องเสียค่าใช้จ่ายเพิ่ม

1.2 ความไม่ปลอดภัยในการทำงาน หากการจัดเก็บงานระหว่างกระบวนการผลิตไม่เป็นระเบียบ หรือไม่มั่นคงพอ ก็อาจทำให้เกิดอุบัติเหตุได้ซึ่งสร้างความเสียหายให้กับทั้งคนและทรัพย์สิน

1.3 เกิดการขนย้ายไปเก็บชั่วคราวเมือ่ใช้ไม่หมด หรือมีการเปลี่ยนคำสั่งผลิต ทำให้เสีย แรงงาน เวลา และเครื่องจักรในการขนย้าย โดยที่ไม่ก่อมูลค่าเพิ่มต่องานนั้นเลย

1.4 ของเสียจากกระบวนการก่อนหน้าไม่ได้รับการแก้ไขทันที เพราะค้างอยู่ในงานระหว่างกระบวนการผลิต การที่เราทำการผลิตแต่ละครั้งในปริมาณมากๆ กว่าจะถึงกระบวนการผลิตถัดไปหรือถูกตรวจสอบ ซึ่งในช่วงเวลานั้นเครื่องจักรเดิมก็จะผลิตงานเสียเพิ่มขึ้นอีก จนกว่าจะมีการพบของเสียที่อยู่ในงานระหว่างกระบวนการผลิตและมีการายงานกลับมาเพื่อการแก้ไข ซึ่งการผลิตของเสียจะเป็นการเสียทั้งเวลา วัตถุดิบ แรงงาน พลังงานโดยเปล่าประโยชน์

1.5 ต้นทุนวัสดุ แรงงาน ค่าโสหุ้ยที่ใช้ไปแล้วในการผลิตจม

1.6 ปิดบังปัญหาต่างๆ ในกระบวนการผลิต เช่นใช้เวลานานในการปรับตั้งเครื่องจักร หรือเครื่องจักรเสีย เพราะเมื่อเกิดปัญหาเหล่านี้ขึ้น ก็ยังไม่เห็นผลกระทบต่อกระบวนการผลิตมากนัก เนื่องจากมีงานระหว่างกระบวนการผลิตสำรองไว้มาก จึงเป็นการใช้เครื่องจักรอย่างไม่คุ้มค่า และต้องเสียค่าใช้จ่ายมากเกินความจำเป็น เช่นค่าใช้จ่ายและเวลาที่ต้องเสียไปในการซ่อมเครื่องจักร

1.7 ใช้เวลาในการผลิตนาน เพราะเมื่อทำการผลิตแต่ละครั้งในปริมาณมาก ซึ่งบางครั้งเป็นสินค้าที่ลูกค้าไม่ต้องการ จึงทำให้ลูกค้าได้รับสินค้าช้า และอาจทำให้ลูกค้าไม่พอใจ

แนวทางในการปรับปรุง

1 กำจัดจุดคอขวด โดยการศึกษาเวลาการทำงานของแต่ละขั้นตอนในการผลิตว่าทำงานสมดุลกันหรือไม่ หากพบว่าขั้นตอนใดมีกำลังการผลิตต่ำกว่าขั้นตอนอื่นๆก็ให้จัดการแก้ไข

2 ผลิตแต่ละชิ้นงานที่ต้องกรในปริมาณที่ต้องการเท่านั้น ซึ่งจะทำให้งานระหว่างกระบวนการผลิตลดลงได้

3 พนักงานต้องดูแลบำรุงรักษาเครื่องจักรให้อยู่ในสภาพพร้อมใช้งานอยู่เสมอ หากเครื่องจักรของเรามีสภาพทรุดโทรมต้องซ่อมแซมบ่อย นอกจากจะเสียเงินและเวลาในการซ่อมแซมแล้ว ยังทำให้เราผลิตของได้ล่าช้าไม่ทันความต้องกาของลูกค้า หรือสินค้าที่ผลิตออกมามีคุณภาพต่ำ

4 กำหนดการผลิตในแต่ละ lot ให้น้อยลง

5 ลดเวลาตั้งเครื่องโดยปรับปรุงวิธีการทำงานและจัดลำดับขั้นตอนการทำงานให้เหมาะสม จัดเตรียมอุปกรณ์ให้พร้อมเพื่อลดเวลาในการหาสิ่งของ

6 ฝึกพนักงานให้มีทักษะหลายอย่างในการปฏิบัติงาน เพื่อให้ทำงานได้หลายหน้าที่ เมื่อมีการเร่งด่วนก็สามารถย้ายไปช่วยสถานีอื่น อันจะทำให้การผลิตเป็นไปอย่างต่อเนื่องและลดปัญหาการผลิตที่ไม่เหมาะสมลงได้

2 ความสูญเสียเนื่องจากการเก็บวัสดุคงคลังที่ไม่จำเป็น(แนวคิดเดิม คิดว่าการเก็บวัสดุคงคลังเพื่อเป็นการประกันว่ามีวัสดุสำหรับการผลิตเพียงพออยู่ตลอดเวลาและได้ส่วนลดด้านราคา) แต่ความจริงแล้วก่อให้เกิดความสูญเสียตามมาได้แก่

2.1 ต้องใช้พื้นที่ในการเก็บรักษาวัสดุคงคลัง แทนที่จะใช้พื้นที่ส่วนนี้ไปในการผลิตเพื่อให้ได้สินค้าออกมา

2.2 ต้นทุนวัสดุจม ยิ่งระยะเวลาที่วัสดุอยู่ในโรงงานนานมากเท่าไร ต้องเสียดอกเขี้ยเพิ่มมากขึ้นเท่านั้น

2.3 วัสดุเกิดการเสื่อมคุณภาพถ้าขาดการจัดเก็บแบบเข้าก่อนออกก่อน(First-In-First-Out)

2.4 เกิดความซ้ำซ้อนในการสั่งซื้อ ถ้าควบคุมปริมาณและตำแหน่งที่จัดเก็บไม่ถูกต้อง

2.5 ต้องการแรงงานในการจัดการเป็นจำนวนมาก เพื่อทำการควบคุมการรับ-จ่าย ตลอดจนดแล

2.6 เมื่อมีการเปลี่ยนแปลงคำสั่งผลิตก็จะเกิดวัสดุตกค้างอยู่ในคลังเป็นจำนวนมากโดยที่ยังไม่รู้ว่าจะมีความต้องกาใ้อีกเมื่อไร

แนวทางในการปรับปรุง

1 กำหนดจุดต่ำสุดและสูงสุดในการจัดเก็บวัสดุแต่ละชนิด

2 ใช้การควบคุมด้วยการมองเห็นเพื่อช่วยในการจัดเก็บและหยิบใช้ เช่น สี แผ่นป้าย

3 การควบคุมปริมาณการสั่งซื้อจากอัตราการใช้ด้วยระบบที่ง่ายที่สุด

4 ปรับปรุงระบบการจัดเก็บให้มีลักษณะเข้าก่อนออกก่อน

3 ความสูญเสียเนื่องจากการขนส่ง

การขนส่ง หมายถึงกิจกรรมที่ทำให้วัสดุต่างๆ ภายในโรงงานเกิดการเคลื่อนย้ายเปลี่ยนแปลงสถานที่ เพื่อให้สามารถดำเนินการผลิตไปได้อย่างต่อเนื่อง ทั้งนี้ไม่รวมถึงการขนส่งที่เกิดภายนอกโรงงาน

บ่อยครั้งที่พบว่าหากเราไม่การควบคุมการขนส่งก็จะเกิดสูญเสียขึ้น เช่นการขนย้ายซ้ำซ้อน หรือใช้เส้นทางการขนส่งที่ไม่เหมาะสม ซึ่งยิ่งจะทำให้ต้นทุนการนส่งเพิ่มขึ้นไปอีก

ปัญหาที่เกิดขึ้นเนื่องจากการขนส่ง

3.1 เกิดต้นทุนการขนส่ง เช่นแรงงานคน พลังงาน

3.2 วัสดุเสียหายจากการตกหล่น

3.3 วัสดุเกิดการสูญหายและตกหล่นไประหว่างทางที่ทำการขนส่ง

3.4 อุบัติเหตุ

3.5 สูญเสียเวลาในการผลิต ถ้าการขนส่งไม่ทันต่อการผลิต พนักงานในหน่วยงานนั้นก็จะต้องเสียเวลารอคอยโดยที่ไม่ได้สร้างงานให้เกิดขึ้น ซึ่งทำให้ผลงานออกมาล่าช้า

แนวทางการปรับปรุง

1 วางผังเครื่องจักรให้ใกล้

2 พยายามลดการขนส่งซ้ำซ้อนกัน

3 ใช้อุปกรณ์ในการขนถ่ายที่เหมาะสม

4 ความสูญเสียเนื่องจากการผลิตของเสีย/แก้ไขงานเสีย

ปัญหาที่เกิดขึ้นเนื่องจากการผลิตของเสีย

4.1 ต้นทุนสูญไปโดยเปล่าประโยชน์

4.2 เสียเวลา ที่ควรจะใช้ในการผลิตสินค้าดีไป หรือใช้เวลาไม่คุ้มค่าและใช้เวลานานกว่าจะผลิตสินค้าที่มีคุณภาพได้ครบตามจำนวนที่ต้องการ

4.3 ต้องปรับเปลี่ยนแผนการผลิต ในกรณีที่เกิดของเสียขึ้นมากกว่าปริมาณที่เผื่อไว้ ทำให้กำหนดการผลิตสินค้าอื่นต้องเลื่อนออกไป ส่งผลกระทบทำให้ลูกค้าได้สินค้าไม่ตรงตามกำหนด

4.4 เกิดการทำงานซ้ำเพื่อแก้ไขงาน ต้องใช้แรงงานในการแยกของดี/เสียออกจากกัน ตลอดจนการผลิตสินค้านั้นใหม่

4.5 สัมพันธภาพระหว่างแผนกไม่ดี เนื่องจากได้รับชิ้นงานเสียหรือโยนความผิด

4.6 สิ้นเปลืองสถานที่ในการจัดเก็บและกำจัดของเสีย

วิธีที่เราใช้ในการค้นหาของเสียหรือปรับปรุงคุณภาพคือ วิธีการตรวจสบ แต่วิธีนี้ไม่สามรถขจัดสาเหตุของการผลิตของเสียได้ เพียงแต่เป็นขั้นตอนในการเลือกของเสียออกจากกระบวนการเท่านั้น ต้นทุนที่เกิดขึ้นจากการผลิตของเสียก็ยังคงอยู่ และหากตรวสอบไม่รัดกุมพอ ก็อาจมีของเสียหลุดรอดไปถึงมือลูกค้า ซึ่งจะทำให้เกิดปัญหาตามมา

การปรับปรุง

1 มีมาตรฐานของงาน,วัสดุที่ถูกต้อง

2 พนักงานต้องปฏิบัติงานให้ถูกต้องตามมาตรฐานตั้งแต่แรก

3 อบรมพนักงานให้มีความรู้ความเข้าใจและสามารถปฏิบัติงานได้ตรงตามมาตรฐานที่กำหนด

4 ดัดแปลงอุปกรณ์ให้สามารถป้องกันความผิดพลาดจากการทำงาน

เช่นการดัดแปลงอุปกรณ์ให้ไม่สามารถใช้งานได้ หากชิ้นงานไม่สมบูรณ์

5 ตั้งเป้าหมายให้ผลิตของเสียเป็นศูนย์

6 ให้มีการตอบสนองข้อมูลทางด้านคุณภาพอย่างรวดเร็ว ยิ่งเราสามารถทราบถึงสิ่งผิดปกติที่เกิดขึ้นในกระบวนการได้เร็วมาก เท่าไร การแก้ไขก็จะง่ายขึ้นเท่านั้นและยังช่วยลดปริมาณการผลิตของเสียในลักษณะซ้ำๆ กันให้น้อยลงด้วย

7 ปรับปรุงการออกแบบผลิตภัณฑ์เพื่อให้เหมาะสมกับการใช้งานและการผลิต

8 บำรุงรักษาเครื่องมือเครื่องจักรให้อยู่ในสภาพดี

5 ความสูญเสียเนื่องจากกระบวนการผลิตที่ขาดประสิทธิผล

เราสามารถปรับปรุงหรือแก้ไขกระบวนการผลิตให้ดียิ่งขึ้นได้อีกมากมาย แต่บางครั้งความเคยชินกับกระบวนการผลิตที่เป็นอยู่ ทำให้เรามองข้ามความบกพร่อง/ความสูญเสียที่แฝงอยู่ในกระบวนการ ซึ่งทำให้เราพลาดโอกาสในการปรับปรุงไปอย่างน่าเสียดาย

ปัญหาที่เกิดจากกระบวนการผลิตที่ขาดประสิทธิผล

5.1 เกิดต้นทุนที่ไม่จำเป็น

5.2 เสียเวลาในการเตรียมและการผลิตที่ไม่จำเป็น

5.3 มีงานระหว่างกระบวนการผลิตมาก

5.4 สูญเสียพื้นที่ในการทำงาน ความคล่องตัวในการทำงานลดน้อยลง

การปรับปรุง

1 ปรับปรุงการออกแบบผลิตภัณฑ์และเลือกใช้วัสดุที่เหมาะสมเพื่อให้ง่ายต่อการผลิตและการใช้งาน

2 วิเคราะห์การทำงานเพื่อแบ่งประเภทขั้นตอนทั้งหมดในกระบวนการว่าจัดอยู่ในงานประเภทใดใน 5 ประเภทได้แก่ การปฏิบัติงาน การขนย้าย การเก็บ การตรวจเช็ค การล่าช้า จากนั้นจึงศึกษาเฉพาะขั้นตอนที่ไม่เหมาะสม เพื่อหาวิธีปรับปรุงหรือแก้ไขต่อไป

3 ใช้หลักการ 5 W 1 H คือการถามเพื่อวิเคราะห์ความจำเป็นของแต่ละขั้นตอนในกระบวนการผลิต ซึ่งประกอบด้วยคำถามหลัก 6 คำถามคือ

What ? ทำอะไร ? ทำไมต้องทำ ? ทำอย่างอื่นได้ไหม?

When?

Where?

Who?

How?ทำอย่างไร? ทำไมต้องทำอย่างนั้น? ทำวิธีอื่นได้หรือไม่

Why?

4 ใช้หลักการ ECRS ในการปรับปรุงงาน

E= Eliminate

C= Combine

R= Re-arrange

S= Simplify

5 ลด Set-up time ของเครื่องจักรให้ใช้เวลาน้อยที่สุด

6 ความสูญเสียเนื่องจากการรอคอย

ในกระบวนการผลิตจะประกอบด้วยขั้นตอนงานหลายๆ ขั้นตอน หากไม่มีการจัดการและควบคุมปัจจัยต่างๆ ที่มีผลต่อการทำงานที่ดีพอ ก็จะทำให้กระบวนการผลิตขาดสมดุลไป ซึ่งจะทำให้เกิดการรอคอยส่งผลให้การผลิตเป็นไปอย่างล่าช้า การส่งมอบสินค้าไม่ทันกำหนด

ปัญหาที่เกิดจากการรอคอย

6.1 เสียเวลา

6.2 เกิดต้นทุนค่าเสียโอกาส

6.3 ขวัญและกำลังใจต่ำ เพราะเกิดความไม่แน่นอนในกระบวนการผลิต ทำให้พนักงานไม่ทราบถึงแผนงานและเป้าหมายในการปฏิบัติงาน

การปรับปรุง

1 วางแผนการผลิต

2 บำรุงรักษาเครื่องจักร

3 ลดเวลาการตั้งเครื่องจักร

4 จัดสรรงานให้มีความสมดุลในแต่ละขั้นตอนงาน

5 ฝึกให้พนักงานมีทักษะหลายด้าน

7 ความสูญเสียเนื่องจากการเคลื่อนไหว

การเคลื่อนไหวด้วยท่าทางที่ไม่เหมาะสม หรือการทำงานกับเครื่องมือ เครื่องใช้ อุปกรณ์ที่มีขนาด น้ำหนัก หรือสัดส่วนที่ไม่เหมาะสมกับร่างกายของผู้ปฏิบัติงานเป็นเวลานานๆ ก็จะทำให้เกิดความเมื่อยล้าต่อร่างกาย และยังทำให้เกิดความล่าช้าในการทำงานอีกด้วย

ปัญหาจากการเคลื่อนไหว

7.1 เกิดระยะทางในการเคลื่อนที่ ต้องใช้เวลาในการหยิบงานที่วางอยู่ใกล้ตัว ทำให้สูญเสียเวลาใการผลิต พนักงานเกิดความเมื่อยล้าประสิทธิภาพในการทำงานต่ำลง นนอกจากนี้ยังอาจทำให้ชิ้นงานเสียหายหากเกิดการตกหล่น

7.2 เกิดความล้าและความเครียด

7.3 อุบัติเหตุ เนื่องจากความระมัดระวังในการทำานน้อยลง

7.4 เสียเวลาและแรงงานในการทำงานที่ไม่จำเป็ร เพราะการเคลื่อนไหวที่ใช้ระยะทางมากเกินความจำเป็น

การปรับปรุง

1 ศึกษาการเคลื่อนที่ ให้เกิดการเคลื่อนไหวน้อยที่สุด

2 จัดสภาพแวดล้อมในการทำงานให้เหมาะสม เช่น แสงสว่าง อุณหภูมิ เสียงที่เหมาะสมต่อการทำงาน

3 ปรับปรุงเครื่องมือและอุปกรณ์ให้มีขนาด ความสูง น้ำหนัก เหมาะสมกับสภาพร่างกายของผู้ปฏิบัติงาน

4 ทำอุปกรณ์ช่วยในการจับยึดชิ้นงาน เพื่อให้สามารถทำงานได้อย่างสะดวกรวดเร็วมากยิ่งขึ้น

6 ออกกำลังกาย

ผู้ผลิต และจำหน่ายผลิตภัณฑ์ยางทุกชนิด คิดถึงเรื่องชิ้นส่วนยาง และแม่พิมพ์ คิดถึงวีเทค

Adhesion การยึดติด

ลักษณะการยึดติดของสองสิ่งที่แตกต่างกัน เกิดจากแรงทางเคมีหรือทางกายภาพหรือทั้งสองอย่าง เช่น ยางคงรูปยึดติดกับโลหะ เป็นต้น

Durometer เครื่องมือวัดความแข็ง

เครื่องมือวัดความแข็งของยางและพลาสติก ความแข็งของยางคือความต้านทานต่อการกดของยางโดยแท่งเหล็ก ลูกบอลหรือหัวเข็มที่ใช้กด เครื่องมือที่นิยมใช้กันมากที่สุดในการหาความแข็งของยาง คือ Durometer ซึ่งมีหลายสเกลให้เลือกใช้งานขึ้นกับช่วงความแข็ง มีตั้งแต่ 00, 0, A, B, C, D แต่สเกล A เหมาะสำหรับการหาค่าความแข็งของยาง การอ่านค่าในแต่ละสเกลจะมีตั้งแต่ 0-100 และเป็นการทดสอบแบบไม่ทำลายชิ้นงานนอกจากนั้นยังมีความสัมพันธ์กับสมบัติอื่น เช่น ความต้านแรงดึง (tensile strength) การกระเด้งกลับ (resilience) (ASTM D-2240 )

Hardness ความแข็ง

ความสามารถของวัสดุในการต้านทานต่อการกด สำหรับยางนิยมทดสอบแบบ Durometer มีหน่วยความแข็งเป็น Shore A ( ASTM D 2240) หรือการทดสอบแบบ IRHD มีหน่วยความแข็งเป็น IRHD (ISO 48)

Tensile tester เครื่องมือทดสอบความต้านแรงดึง

เครื่องมือทดสอบความต้านแรงดึง เป็นเครื่องมือวัดสมบัติความต้านแรงดึงของยางคงรูป ซึ่งสมบัติความต้านแรงดึงเป็นสมบัติเชิงกลพื้นฐานที่โรงงานอุตสากรรมยางส่วนใหญ่นิยมใช้เป็นตัวกำหนดคุณภาพหรือสเปคของผลิตภัณฑ์ วิธีการวัด คือ จะให้แรงดึงกับชิ้นงานตัวอย่างจนกระทั่งชิ้นงานขาด วัดความต้านแรงดึงสูงสุด ณ จุดขาด (tensile strength) และสามารถบอกได้ว่าชิ้นงานเกิดการเปลี่ยนแปลงรูปร่างโดยยืดไปกี่เปอร์เซ็นต์ (elongation at break) วิธีการวัดและชิ้นงานที่ใช้จะต้องทำตามมาตรฐานที่กำหนด เช่น ISO 37 หรือ ASTM D 412

Elongation การยืดตัว

ความสามารถของยางคอมพาวด์ที่จะยืดออกได้โดยไม่เกิดการแตกหักเสียหาย โดยที่เรามักจะวัดค่า “ultimate elongation – การยืดสูงสุด” หรือ “elongation at break – การยืด ณ จุดขาด” โดยจะแสดงค่าเป็นร้อยละของความยาวเดิม ซึ่งจะเกิดขึ้นทันทีที่มีการขาดของผลิตภัณฑ์ยาง วิธีทำสามารถหาได้จาก ISO 37 หรือ ASTM D-412

Tensile strength ความต้านแรงดึง

ความเค้นดึงสูงสุดที่ชิ้นงานทดสอบรับได้จนชิ้นงานเกิดการขาดในการทดสอบแรงดึง

Tensile stress ความเค้นดึง

แรงต่อหน่วยพื้นที่ที่ทำให้ชิ้นวัสดุหรือบางบริเวณของชิ้นวัสดุมีแนวโน้มที่จะยืดตัวออกตามแนวแรงดึง

Modulus มอดุลัส

อัตราส่วนระหว่างความเค้นต่อความเครียดในช่วงเส้นตรงของกราฟจากการทดสอบแรงดึงหรือแรงอัด รู้จักกันในชื่อของ Young’s modulus

Strain ความเครียด

อัตราส่วนระหว่างขนาดของวัสดุที่เปลี่ยนไปกับขนาดเดิม (เช่น ความยาวที่ยืดหรือหดไปเทียบกับความยาวเดิม)

Stress ความเค้น

แรงที่กระทำต่อหน่วยพื้นที่ในเนื้อของสสารและวัสดุ มีหลายประเภท เช่น แรงดึง แรงกด แรงเฉือน เป็นต้น สามารถคำนวณได้จาก แรงที่ให้หารด้วยขนาดพื้นที่หน้าตัดที่รับแรง

Stress relaxation การคลายความเค้น

การลดลงของความเค้นเมื่อเวลาผ่านไป ณ จุดที่มีการเปลี่ยนแปลงรูปร่างคงที่ ยางที่มี stress relaxation ต่ำ แสดงถึงความยืดหยุ่น ( elastic ) ที่ค่อนข้างมากของยางนั้น

Creep การคืบ

การเพิ่มขึ้นของการเปลี่ยนแปลงรูปร่าง (deformation) ของยาง ภายใต้แรงกระทำคงที่ เมื่อเวลาเปลี่ยนแปลงไป ยางที่มี creep ต่ำ แสดงถึงความยืดหยุ่น ( elastic ) ที่ค่อนข้างมากของยางนั้น

Viscoelasticity สมบัติความหยุ่นหนืด

สมบัติหยุ่นหนืด คือ พฤติกรรมการตอบสนองต่อความเค้นที่กระทำของวัสดุ เช่น พลาสติก ยาง เป็นต้น ซึ่งพฤติกรรมดังกล่าวจะแสดงสมบัติของแข็งที่ยืดหยุ่น (elastic) และของเหลวหนืด (viscous) โดยที่สมบัติทางด้านการเปลี่ยนแปลงรูปร่างดังกล่าวนี้ขึ้นอยู่กับเวลา อุณหภูมิ ความเค้น (stress) และอัตราความเครียด (strain rate)

Potassium Hydroxide Number (KOH number) จำนวนโพแทสเซียมไฮดรอกไซด์

จำนวนโพแทสเซียมไฮดรอกไซด์ หมายถึง จำนวนกรัมของโพแทสเซียมไฮดรอกไซด์ที่สมมูลย์พอดีกับอนุมูลของกรดทั้งหมดที่รวมกับแอมโมเนียในน้ำยาง ที่มีปริมาณของแข็งทั้งหมด 100 กรัม นั่นคือ จำนวนโพแทสเซียมไฮดรอกไซด์เป็นตัวระบุปริมาณของสบู่แอมโมเนียมที่เกิดขึ้นระหว่างการเปลี่ยนแปลงในน้ำยาง การเปลี่ยนแปลงดังกล่าวเกิดจากการกระทำของแบคทีเรียต่อสารที่ไม่ใช่เนื้อยางในขณะก่อนการใส่แอมโมเนียลงในน้ำยาง และเกิดขึ้นจากการไฮโดรไลซิสของโปรตีนในระหว่างการเก็บน้ำยาง ค่า KOH ที่สูงแสดงถึง ความเปลี่ยนแปลงมากและอาจบ่งชี้ว่าน้ำยางข้นมีอายุหลังการผลิตนานอีกด้วย

Volatile Fatty Acid Number (VFA number) จำนวนกรดไขมันระเหย

จำนวนกรดไขมันระเหย หมายถึง ปริมาณของกรดไขมันระเหยที่เกิดขึ้นโดยการไฮโดรไลซิสของคาร์โบไฮเดรตในเซรุ่มของน้ำยาง กรดเหล่านี้ประกอบด้วยกรดอะซิติก กรดฟอร์มิก และกรดพรอพิโอนิก เป็นส่วนใหญ่

หรือ หมายถึง จำนวนกรัมของโพแทสเซียมไฮดรอกไซด์ที่ทำให้กรดไขมันระเหยทั้งหมดในน้ำยางที่มีปริมาณของแข็งทั้งหมด 100 กรัม เป็นกลาง

ค่า VFA No. เป็นค่าที่บ่งชี้ถึงสถานะการเสียสภาพ นั่นคือ ค่า VFA No. สูง แสดงว่าน้ำยางถูกเชื้อจุลินทรีย์เข้าทำลายมาก เกิดกรดไขมันระเหยมาก ทำให้สูญเสียสภาพการเป็นคอลลอยด์ เกิดการบูดเน่าและจับเป็นก้อนได้

Sludge content ปริมาณสลัดจ์หรือปริมาณตม

ปริมาณสลัดจ์หรือปริมาณตม หมายถึง สิ่งเจือปนที่ไม่ใช่ยางซึ่งจะตกตะกอนลงก้นภาชนะเมื่อมีการปั่นหรือกวนน้ำยาง สิ่งเจือปนเหล่านี้ประกอบด้วย ฝุ่นละออง ดิน ทราย เปลือกไม้ และแมกนีเซียมแอมโมเนียมฟอสเฟต ถ้าปริมาณสลัดจ์มีค่าสูง อาจเกิดการสะสมของปริมาณตมอย่างรวดเร็วระหว่างกระบวนการผลิต ทำให้น้ำยางเสียสภาพและไม่สามารถใช้งานต่อไปได้

Manganese content ปริมาณแมงกานีส

ปริมาณแมงกานีส หมายถึง ปริมาณของธาตแมงกานีสทีู่่ในส่วนที่ไม่ใช่ยางในน้ำยาง มีผลต่อความทนทานต่อการเสื่อมสภาพของผลิตภัณฑ์ที่ผลิตจากน้ำยาง เนื่องจากแมงกานีสเป็นตัวกระตุ้นปฏิกิริยาออกซิเดชันในโมเลกุลของยาง ทำให้ยางเสื่อมสภาพได้

Copper content ปริมาณทองแดง

ปริมาณทองแดง หมายถึง ปริมาณของธาตุทองแดงที่อยู่ในส่วนที่ไม่ใช่ยางในน้ำยาง มีผลต่อความทนทานต่อการเสื่อมสภาพของผลิตภัณฑ์ที่ผลิตจากน้ำยาง เนื่องจากทองแดงเป็นตัวกระตุ้นปฏิกิริยาออกซิเดชันในโมเลกุลของยาง

Coagulum content ปริมาณยางจับเป็นก้อน

ปริมาณยางจับเป็นก้อน หมายถึง ปริมาณของสารที่ตกค้างอยู่บนตัวกรองสเตนเลสที่ทดสอบ สารเหล่านี้ประกอบด้วยเศษยางจับตัวและสารอื่นที่เจือปนมากับน้ำยาง ค่านี้มีความสำคัญต่อกระบวนการผลิตที่เข้มงวด เช่น การผลิตเส้นด้ายยางยืด น้ำยางที่มีค่า coagulum content สูงอาจก่อให้เกิดปัญหาการอุดตันที่ปลายหลอดในระหว่างกระบวนการผลิตได้

Mechanical Stability Time (MST) ความเสถียรเชิงกลของน้ำยาง

ความเสถียรเชิงกลของน้ำยาง หมายถึง ความเสถียรของน้ำยางต่ออิทธิพลทางกล เช่น การกวน การปั๊ม การเคลื่อนย้าย หรือการกระทำทางกลโดยวิธีอื่นๆ สามารถทำได้โดยวัดระยะเวลาที่เริ่มปั่นกวนน้ำยางจนกระทั่งสังเกตเห็นน้ำยางเริ่มจับตัวเป็นเม็ดเล็กๆ ในหน่วยของวินาที ค่า MST สูงจะบ่งขี้ว่า น้ำยางมีความเสถียรต่ออิทธิพลทางกลได้สูง แต่ถ้าค่า MST ต่ำแสดงว่าน้ำยางนั้นจะสูญเสียความเสถียร สามารถจะจับเป็นเม็ดได้ง่าย เมื่อน้ำยางถูกกระทบกับอิทธิพลทางกล

ลักษณะการยึดติดของสองสิ่งที่แตกต่างกัน เกิดจากแรงทางเคมีหรือทางกายภาพหรือทั้งสองอย่าง เช่น ยางคงรูปยึดติดกับโลหะ เป็นต้น

Durometer เครื่องมือวัดความแข็ง

เครื่องมือวัดความแข็งของยางและพลาสติก ความแข็งของยางคือความต้านทานต่อการกดของยางโดยแท่งเหล็ก ลูกบอลหรือหัวเข็มที่ใช้กด เครื่องมือที่นิยมใช้กันมากที่สุดในการหาความแข็งของยาง คือ Durometer ซึ่งมีหลายสเกลให้เลือกใช้งานขึ้นกับช่วงความแข็ง มีตั้งแต่ 00, 0, A, B, C, D แต่สเกล A เหมาะสำหรับการหาค่าความแข็งของยาง การอ่านค่าในแต่ละสเกลจะมีตั้งแต่ 0-100 และเป็นการทดสอบแบบไม่ทำลายชิ้นงานนอกจากนั้นยังมีความสัมพันธ์กับสมบัติอื่น เช่น ความต้านแรงดึง (tensile strength) การกระเด้งกลับ (resilience) (ASTM D-2240 )

Hardness ความแข็ง

ความสามารถของวัสดุในการต้านทานต่อการกด สำหรับยางนิยมทดสอบแบบ Durometer มีหน่วยความแข็งเป็น Shore A ( ASTM D 2240) หรือการทดสอบแบบ IRHD มีหน่วยความแข็งเป็น IRHD (ISO 48)

Tensile tester เครื่องมือทดสอบความต้านแรงดึง

เครื่องมือทดสอบความต้านแรงดึง เป็นเครื่องมือวัดสมบัติความต้านแรงดึงของยางคงรูป ซึ่งสมบัติความต้านแรงดึงเป็นสมบัติเชิงกลพื้นฐานที่โรงงานอุตสากรรมยางส่วนใหญ่นิยมใช้เป็นตัวกำหนดคุณภาพหรือสเปคของผลิตภัณฑ์ วิธีการวัด คือ จะให้แรงดึงกับชิ้นงานตัวอย่างจนกระทั่งชิ้นงานขาด วัดความต้านแรงดึงสูงสุด ณ จุดขาด (tensile strength) และสามารถบอกได้ว่าชิ้นงานเกิดการเปลี่ยนแปลงรูปร่างโดยยืดไปกี่เปอร์เซ็นต์ (elongation at break) วิธีการวัดและชิ้นงานที่ใช้จะต้องทำตามมาตรฐานที่กำหนด เช่น ISO 37 หรือ ASTM D 412

Elongation การยืดตัว

ความสามารถของยางคอมพาวด์ที่จะยืดออกได้โดยไม่เกิดการแตกหักเสียหาย โดยที่เรามักจะวัดค่า “ultimate elongation – การยืดสูงสุด” หรือ “elongation at break – การยืด ณ จุดขาด” โดยจะแสดงค่าเป็นร้อยละของความยาวเดิม ซึ่งจะเกิดขึ้นทันทีที่มีการขาดของผลิตภัณฑ์ยาง วิธีทำสามารถหาได้จาก ISO 37 หรือ ASTM D-412

Tensile strength ความต้านแรงดึง

ความเค้นดึงสูงสุดที่ชิ้นงานทดสอบรับได้จนชิ้นงานเกิดการขาดในการทดสอบแรงดึง

Tensile stress ความเค้นดึง

แรงต่อหน่วยพื้นที่ที่ทำให้ชิ้นวัสดุหรือบางบริเวณของชิ้นวัสดุมีแนวโน้มที่จะยืดตัวออกตามแนวแรงดึง

Modulus มอดุลัส

อัตราส่วนระหว่างความเค้นต่อความเครียดในช่วงเส้นตรงของกราฟจากการทดสอบแรงดึงหรือแรงอัด รู้จักกันในชื่อของ Young’s modulus

Strain ความเครียด

อัตราส่วนระหว่างขนาดของวัสดุที่เปลี่ยนไปกับขนาดเดิม (เช่น ความยาวที่ยืดหรือหดไปเทียบกับความยาวเดิม)

Stress ความเค้น

แรงที่กระทำต่อหน่วยพื้นที่ในเนื้อของสสารและวัสดุ มีหลายประเภท เช่น แรงดึง แรงกด แรงเฉือน เป็นต้น สามารถคำนวณได้จาก แรงที่ให้หารด้วยขนาดพื้นที่หน้าตัดที่รับแรง

Stress relaxation การคลายความเค้น

การลดลงของความเค้นเมื่อเวลาผ่านไป ณ จุดที่มีการเปลี่ยนแปลงรูปร่างคงที่ ยางที่มี stress relaxation ต่ำ แสดงถึงความยืดหยุ่น ( elastic ) ที่ค่อนข้างมากของยางนั้น

Creep การคืบ

การเพิ่มขึ้นของการเปลี่ยนแปลงรูปร่าง (deformation) ของยาง ภายใต้แรงกระทำคงที่ เมื่อเวลาเปลี่ยนแปลงไป ยางที่มี creep ต่ำ แสดงถึงความยืดหยุ่น ( elastic ) ที่ค่อนข้างมากของยางนั้น

Viscoelasticity สมบัติความหยุ่นหนืด

สมบัติหยุ่นหนืด คือ พฤติกรรมการตอบสนองต่อความเค้นที่กระทำของวัสดุ เช่น พลาสติก ยาง เป็นต้น ซึ่งพฤติกรรมดังกล่าวจะแสดงสมบัติของแข็งที่ยืดหยุ่น (elastic) และของเหลวหนืด (viscous) โดยที่สมบัติทางด้านการเปลี่ยนแปลงรูปร่างดังกล่าวนี้ขึ้นอยู่กับเวลา อุณหภูมิ ความเค้น (stress) และอัตราความเครียด (strain rate)

Potassium Hydroxide Number (KOH number) จำนวนโพแทสเซียมไฮดรอกไซด์

จำนวนโพแทสเซียมไฮดรอกไซด์ หมายถึง จำนวนกรัมของโพแทสเซียมไฮดรอกไซด์ที่สมมูลย์พอดีกับอนุมูลของกรดทั้งหมดที่รวมกับแอมโมเนียในน้ำยาง ที่มีปริมาณของแข็งทั้งหมด 100 กรัม นั่นคือ จำนวนโพแทสเซียมไฮดรอกไซด์เป็นตัวระบุปริมาณของสบู่แอมโมเนียมที่เกิดขึ้นระหว่างการเปลี่ยนแปลงในน้ำยาง การเปลี่ยนแปลงดังกล่าวเกิดจากการกระทำของแบคทีเรียต่อสารที่ไม่ใช่เนื้อยางในขณะก่อนการใส่แอมโมเนียลงในน้ำยาง และเกิดขึ้นจากการไฮโดรไลซิสของโปรตีนในระหว่างการเก็บน้ำยาง ค่า KOH ที่สูงแสดงถึง ความเปลี่ยนแปลงมากและอาจบ่งชี้ว่าน้ำยางข้นมีอายุหลังการผลิตนานอีกด้วย

Volatile Fatty Acid Number (VFA number) จำนวนกรดไขมันระเหย

จำนวนกรดไขมันระเหย หมายถึง ปริมาณของกรดไขมันระเหยที่เกิดขึ้นโดยการไฮโดรไลซิสของคาร์โบไฮเดรตในเซรุ่มของน้ำยาง กรดเหล่านี้ประกอบด้วยกรดอะซิติก กรดฟอร์มิก และกรดพรอพิโอนิก เป็นส่วนใหญ่

หรือ หมายถึง จำนวนกรัมของโพแทสเซียมไฮดรอกไซด์ที่ทำให้กรดไขมันระเหยทั้งหมดในน้ำยางที่มีปริมาณของแข็งทั้งหมด 100 กรัม เป็นกลาง

ค่า VFA No. เป็นค่าที่บ่งชี้ถึงสถานะการเสียสภาพ นั่นคือ ค่า VFA No. สูง แสดงว่าน้ำยางถูกเชื้อจุลินทรีย์เข้าทำลายมาก เกิดกรดไขมันระเหยมาก ทำให้สูญเสียสภาพการเป็นคอลลอยด์ เกิดการบูดเน่าและจับเป็นก้อนได้

Sludge content ปริมาณสลัดจ์หรือปริมาณตม

ปริมาณสลัดจ์หรือปริมาณตม หมายถึง สิ่งเจือปนที่ไม่ใช่ยางซึ่งจะตกตะกอนลงก้นภาชนะเมื่อมีการปั่นหรือกวนน้ำยาง สิ่งเจือปนเหล่านี้ประกอบด้วย ฝุ่นละออง ดิน ทราย เปลือกไม้ และแมกนีเซียมแอมโมเนียมฟอสเฟต ถ้าปริมาณสลัดจ์มีค่าสูง อาจเกิดการสะสมของปริมาณตมอย่างรวดเร็วระหว่างกระบวนการผลิต ทำให้น้ำยางเสียสภาพและไม่สามารถใช้งานต่อไปได้

Manganese content ปริมาณแมงกานีส

ปริมาณแมงกานีส หมายถึง ปริมาณของธาตแมงกานีสทีู่่ในส่วนที่ไม่ใช่ยางในน้ำยาง มีผลต่อความทนทานต่อการเสื่อมสภาพของผลิตภัณฑ์ที่ผลิตจากน้ำยาง เนื่องจากแมงกานีสเป็นตัวกระตุ้นปฏิกิริยาออกซิเดชันในโมเลกุลของยาง ทำให้ยางเสื่อมสภาพได้

Copper content ปริมาณทองแดง

ปริมาณทองแดง หมายถึง ปริมาณของธาตุทองแดงที่อยู่ในส่วนที่ไม่ใช่ยางในน้ำยาง มีผลต่อความทนทานต่อการเสื่อมสภาพของผลิตภัณฑ์ที่ผลิตจากน้ำยาง เนื่องจากทองแดงเป็นตัวกระตุ้นปฏิกิริยาออกซิเดชันในโมเลกุลของยาง

Coagulum content ปริมาณยางจับเป็นก้อน

ปริมาณยางจับเป็นก้อน หมายถึง ปริมาณของสารที่ตกค้างอยู่บนตัวกรองสเตนเลสที่ทดสอบ สารเหล่านี้ประกอบด้วยเศษยางจับตัวและสารอื่นที่เจือปนมากับน้ำยาง ค่านี้มีความสำคัญต่อกระบวนการผลิตที่เข้มงวด เช่น การผลิตเส้นด้ายยางยืด น้ำยางที่มีค่า coagulum content สูงอาจก่อให้เกิดปัญหาการอุดตันที่ปลายหลอดในระหว่างกระบวนการผลิตได้

Mechanical Stability Time (MST) ความเสถียรเชิงกลของน้ำยาง

ความเสถียรเชิงกลของน้ำยาง หมายถึง ความเสถียรของน้ำยางต่ออิทธิพลทางกล เช่น การกวน การปั๊ม การเคลื่อนย้าย หรือการกระทำทางกลโดยวิธีอื่นๆ สามารถทำได้โดยวัดระยะเวลาที่เริ่มปั่นกวนน้ำยางจนกระทั่งสังเกตเห็นน้ำยางเริ่มจับตัวเป็นเม็ดเล็กๆ ในหน่วยของวินาที ค่า MST สูงจะบ่งขี้ว่า น้ำยางมีความเสถียรต่ออิทธิพลทางกลได้สูง แต่ถ้าค่า MST ต่ำแสดงว่าน้ำยางนั้นจะสูญเสียความเสถียร สามารถจะจับเป็นเม็ดได้ง่าย เมื่อน้ำยางถูกกระทบกับอิทธิพลทางกล

Plasticity Retention Index (PRI) พีอาร์ไอ (ดัชนีความอ่อนตัว)

อัตราส่วนของค่าพลาสติซิตี้หลังจากการให้ความร้อนในตู้อบอากาศร้อนเป็นเวลา 30 นาที ที่อุณหภูมิ 140 องศาเซลเซียส ต่อค่าพลาสติซิตี้ก่อนการให้ความร้อนในตู้อบ ซึ่งค่านี้จะบอกถึงความต้านทานต่อการเกิดออกซิเดชันของยางดิบ

Plasticity Number (ค่าพลาสติซิตี้)

การวัดค่าพลาสติซิตี้ขึ้นกับความสูงของตัวอย่างทดสอบหลังเกิดการเปลี่ยนแปลงรูปร่างภายใต้สภาวะที่กำหนด เช่น แรงกด เวลา และอุณหภูมิ ค่าพลาสติซิตี้ของยางจะบอกถึงความนิ่มหรือแข็งของยางยางที่มีค่าพลาสติซิตี้สูงคือยางแข็ง ยางที่มีค่าพลาสติซิตี้ต่ำคือยางนิ่ม ซึ่งค่าพลาสติซิตี้ของยางมีความสำคัญต่อการแปรรูปยาง เช่น บ่งถึงพลังงานที่ต้องใช้ในการแปรรูปยาง ยางนิ่มจะใช้พลังงานน้อยและจะรับสารเคมีเข้าไปในยางได้รวดเร็ว เป็นต้น

Plasticity (พลาสติซิตี้ (ความอ่อนตัว)

ความอ่อนต้ัวเป็นสมบัติของยางดิบหรือยางผสมที่ยังไม่ได้วัลคาไนซ์ เกี่ยวกับการเคลื่อนที่ของโมเลกุลยาง ซึ่งแสดงถึงความอ่อนไหวต่อการเปลี่ยนแปลงรูปร่างของยาง และองศาของการไหลของยางใต้สภาวะอุณหภูมิและแรงอัดที่กำหนด

Green strength (ความแข็งแรงของยางดิบ)

ความแข็งแรงของยางดิบที่ยังไม่ได้ผ่านกระบวนการทำให้ยางคงรูป

Mastication (มาสติเคชั่น)

เป็นขั้นตอนการบดให้ยางนิ่ม มักใช้กับยางธรรมชาติเนื่องจากยางธรรมชาติมีน้ำหนักโมเลกุลสูงมาก การบดยางให้นิ่มเป็นการทำให้โมเลกุลฉีกขาด น้ำหนักโมเลกุลของยางลดลง (ใช้แรงเฉือน และออกซิเจนในอากาศ) บางครั้งสามารถจะเพิ่มประสิทธิภาพในการบดยางได้โดยการเติมเปบไทเซอร์ลงไปเล็กน้อยและการใช้อุณหภูมิสูง ผลที่ได้ทำให้ยางนิ่มลงสามารถจะผสมสารเคมีให้เข้ากับยางได้ง่ายขึ้น

Storage hardening (การแข็งขึ้นของยางเนื่องจากการเก็บ)

ปรากฏการณ์ที่ความหนืดของยางดิบหรือยางที่ยังไม่ได้ผ่านการคงรูปเพิ่มขึ้นระหว่างการเก็บ เนื่องจากหมู่อัลดีไฮด์ (aldehyde group) ที่มีอยู่ในยางธรรมชาติเข้าไปทำปฏิกิริยาควบแน่นกัน เกิดเป็นโครงสร้างสามมิติที่มีการเชื่อมโยง (crosslink) ระหว่างโมเลกุลยางมีผลทำให้ยางแข็งขึ้น

Gel rubber (ยางส่วนที่เป็นเจล)

ยางส่วนที่ไม่ละลายในตัวทำละลาย

Sol rubber (ยางส่วนที่ละลาย)

ยางส่วนที่ละลายในตัวทำละลาย

Masterbatch (มาสเตอร์แบทซ์)

ของผสมระหว่างยางและสารเคมีต่างๆ ที่รู้ปริมาณที่แน่นอนผสมเข้าเป็นเนื้อเดียวกัน สำหรับใช้เป็นวัตถุดิบในการเตรียมการผสมขั้นตอนสุดท้ายในการผลิตเป็นผลิตภัณฑ์ มาสเตอร์แบทซ์อาจจะใช้เพื่อความสะดวกในการผลิต หรือเพื่อเพิ่มสมบัติของผลิตภัณฑ์ หรือทั้งสองอย่าง เช่น ใช้ในกรณีที่สารเคมีกระจายในยางได้ไม่ดี หรือในกรณีที่มีการใช้สารเคมีนั้นน้อยมาก อาจจะก่อให้เกิดการผิดพลาดได้ง่าย ถ้าสารเคมีฟุ้งกระจายหายไป

Compound (ยางคอมพาวด์)

ยางที่ผสมสารเคมีต่างๆ เช่น สารทำให้ยางคงรูป สารช่วยในกระบวนการผลิต เป็นต้น พร้อมที่จะนำไปข้อรูปเป็นผลิตภัณฑ

Gum rubber (กัมรับเบอร์)

กัมรับเบอร์ คือ ยางผสมสารเคมีที่ไม่ได้ผสมสารตัวเติม (filler)

Injection moulding (เครื่องขึ้นรูปด้วยแม่พิมพ์แบบฉีด)

การขึ้นรูปด้วยแม่พิมพ์แบบฉีดเป็นการขึ้นรูปด้วยแม่พิมพ์ที่ทันสมัย ตัวเครื่องฉีดจะประกอบด้วยส่วนที่ทำให้ยางนิ่มแล้วจึงฉีดยางคอมพาวด์เข้าสู่แม่พิมพ์ เครื่องฉีดและแม่พิมพ์แบบนี้ราคาสูงมาก แต่ยางคงรูปที่ได้จะมีขนาดที่ถูกต้องมากกว่าการขึ้นรูปด้วยแม่พิมพ์แบบอื่นๆ จึงเหมาะกับการผลิตชิ้นส่วนที่ซับซ้อน นอกจากนี้การขึ้นรูปด้วยวิธีนี้ยังมีอัตราเร็วในการผลิตสูง และมีอัตราของเสียต่ำกว่าการขึ้นรูปด้วยวิธีอื่นๆ อีกด้วย

Extruder (เครื่องอัดผ่านดาย)

เครื่องอัดผ่านดาย คือ เครื่องมือที่ใช้สำหรับขึ้นรูปยางที่อาศัยการอัดยางผ่านดาย (die) ที่มีรูปร่างต่างๆ ตามลักษณะของผลิตภัณฑ์ ตัวเครื่องประกอบด้วยกระบอกที่ให้ความร้อนได้ และมีสกรูหมุนอยู่ภายใน เมื่อใส่ยางคอมพาวด์เข้าไป สกรูจะทำหน้าที่บดยางและอัดยางให้ไหลออกผ่านดาย ตัวอย่างของผลิตภัณฑ์ยางที่ขึ้นรูปโดยใช้เทคนิคนี้ได้แก่ ท่อยาง ยางหุ้มสายเคเบิ้ล ยางขอบกระจก และยางรัดของ เป็นต้น

Compression moulding (เครื่องขึ้นรูปด้วยแม่พิมพ์แบบอัด)

การขึ้นรูปโดยใช้แม่พิมพ์แบบอัดเป็นวิธีการขึ้นรูปที่ใช้กันมากที่สุดในโรงงานอุตสาหกรรม เมื่อเปรียบเทียบกับการขึ้นรูปโดยใช้แม่พิมพ์แบบอื่นๆ เพราะเป็นวิธีที่ง่ายและไม่ต้องลงทุนทางด้านเครื่องจักรสูง เพราะแม่พิมพ์และเครื่องอัดมีราคาไม่สูงมากนัก เครื่องอัดที่นิยมใช้ ได้แก่ เครื่องอัดระบบไฮดรอลิค การผลิตเริ่มจากการนำยางคอมพาวด์มาวางในแม่พิมพ์ที่ร้อน ปิดแบบแม่พิมพ์ อัดด้วยความร้อนและความดันภายใต้อุณหภูมิที่กำหนด ยางจะเกิดการวัลคาไนซ์และคงรูปเป็นผลิตภัณฑ์ หลังจากนั้นถอดออกจากแม่พิมพ จะได้ผลิตภัณฑ์ตามต้องการ

Calender (เครื่องรีดแผ่น)

เครื่องอัดรีด คือเครื่องที่ประกอบด้วยชุดของลูกกลิ้งจำนวน 2 ถึง 4 ลูก เรียงตัวกันในแบบต่างๆ โดยทั่วไป ลูกกลิ้งแต่ละลูกจะทำจากเหล็กหล่ออย่างดี ผิวหน้าขัดเรียบ ด้านในลูกกลิ้งจะมีการเจาะรูให้เป็นโพรงเพื่อติดตั้งระบบทำความร้อนและทำความเย็น เช่นเดียวกับลูกกลิ้งที่ใช้ในการผสมยางและระยะห่างระหว่าลูกกลิ้งสามารถปรับให้กว้างหรือแคบได้ตามความต้องการ โดยทั่วไปเครื่องอัดรีดนิยมใช้ในการขึ้นรูปผลิตภัณฑ์ที่เป็นแผ่นเรียบ มีความหนาและความกว้างสม่ำเสมอ หรือเพื่อการฉาบยางบางๆ ลงบนผ้าหรือแผ่นใยลวด (coating) ผลิตภัณฑ์เหล่านี้ ได้แก่ สายพานลำเลียง ยางแผ่นเรียบใช้ในงานปูพื้นต่างๆ เช่น ยางแผ่นปูอ่างน้ำ ยางบุถัง เป็นต้น

Banbury mixer (เครื่องผสมยางแบบบานบูรี)

เครื่องผสมแบบปิดชนิดหนึ่ง ใช้ในการผสมยางกับสารเคมีต่างๆ ให้เข้ากัน

Internal mixer (เครื่องผสมยางระบบปิด)

เครื่องผสมยางระบบปิด เป็นเครื่องผสมยางที่ใช้กันมากที่สุดในปัจจุบัน เครื่องผสมยางระบบปิดมีองค์ประกอบที่สำคัญ 4 ส่วน ได้แก่ ห้องผสม (chamber) ตัวบดผสม (rotor) ทำหน้าที่บดยางและคลุกเคล้ากับสารเคมี แท่งกด (ram) และระบบหล่อเย็น (cooling system) เครื่องผสมระบบปิดให้ประสิทธิภาพและความรวดเร็วในการผสมมากกว่าการใช้ 2-roll mill สารเคมีไม่ฟุ้งกระจายในระหว่างการผสม ลดการสูญเสียสารเคมีเนื่องจากเป็นระบบปิด และลดการผิดพลาดเนื่องจากการใช้แรงงานคนในการผสม สามารถผสมยางกับสารเคมีได้ในปริมาณสูง เช่น 50-100 กิโลกรัม

Two-Roll Mill (เครื่องผสมยางแบบสองลูกกลิ้ง)

เครื่องผสมยางแบบสองลูกกลิ้ง เป็นเครื่องผสมยางระบบเปิดที่ประกอบด้วยลูกกลิ้ง 2 ลูก หมุนเข้าหากันด้วยความเร็วต่างกัน ทำให้เกิดแรงเฉือนที่จำเป็นต่อการบดผสมยางกับสารเคมียาง ในการผสมยางกับสารเคมียางจะใส่ยางลงช่องระหว่างลูกกลิ้ง ยางจะถูกรีดออกมาเป็นแผ่นรอบลูกกลิ้งด้านหน้า จากนั้นจึงเติมสารเคมียาง โดยผู้ผสมต้องทำการกรีดยางแผ่นและพับไปมาในขณะที่เติมสารเคมีลงไปในยาง ซึ่งยางที่ถูกตัดพับจะถูกใส่กลับไปช่องระหว่างลูกกลิ้ง แรงเฉือนที่เกิดขึ้นจะช่วยให้สารเคมีต่างๆ กระจายตัวเข้ากับเนื้อยางได้ดี เครื่องผสมยางแบบสองลูกกลิ้งใช้ผสมยางในปริมาณไม่มาก เนื่องจากต้องใช้ความชำนาญและกำลังคนในการทำการผสม

Ball Mill (หม้อผสมสารเคมี)

ภาชนะทรงกระบอกปิดหัวท้ายสำหรับใส่สารเพื่อบดผสมหรือลดขนาดอนุภาคภายในทำด้วยพอร์ซเลนหรืออะลูมินา และบรรจุลูกกลมพอร์ซเลน เมื่อหมุนหม้อบดที่มีสารอยู่ ลูกกลมจะกลิ้งกระทบกัน ช่วยลดขนาดของอนุภาคได้ ทำได้ทั้งการบดเปียกและการบดแห้ง

Coagulant (สารจับตัว)

สารที่เติมลงไปในตัวกลางที่มีอนุภาคขนาดเล็กแขวนลอยอยู่ ทำให้อนุภาคเหล่านั้นรวมตัวกันเป็นก้อนใหญ่และตกตะกอน เ่ช่น การเติมกรดซัลฟุริก (H2SO4) กรดฟอร์มิก (HCOOH) หรือ กรดอะซิติก (CH3COOH) ลงในน้ำยาง ทำให้น้ำยางจับตัว

Anticoagulant (สารต้านการจับตัว)

สารต้านการจับตัว คือ สารที่เติมลงในน้ำยางสดเพื่อหน่วงปฏิกิริยาจากแบคทีเรียที่ทำให้อนุภาคยางที่แขวนลอยอยู่ในตัวกลางมารวมตัวกันเป็นก้อนที่มีขนาดใหญ่ขึ้น ซึ่งจะทำให้น้ำยางเสียสภาพ

อัตราส่วนของค่าพลาสติซิตี้หลังจากการให้ความร้อนในตู้อบอากาศร้อนเป็นเวลา 30 นาที ที่อุณหภูมิ 140 องศาเซลเซียส ต่อค่าพลาสติซิตี้ก่อนการให้ความร้อนในตู้อบ ซึ่งค่านี้จะบอกถึงความต้านทานต่อการเกิดออกซิเดชันของยางดิบ

Plasticity Number (ค่าพลาสติซิตี้)

การวัดค่าพลาสติซิตี้ขึ้นกับความสูงของตัวอย่างทดสอบหลังเกิดการเปลี่ยนแปลงรูปร่างภายใต้สภาวะที่กำหนด เช่น แรงกด เวลา และอุณหภูมิ ค่าพลาสติซิตี้ของยางจะบอกถึงความนิ่มหรือแข็งของยางยางที่มีค่าพลาสติซิตี้สูงคือยางแข็ง ยางที่มีค่าพลาสติซิตี้ต่ำคือยางนิ่ม ซึ่งค่าพลาสติซิตี้ของยางมีความสำคัญต่อการแปรรูปยาง เช่น บ่งถึงพลังงานที่ต้องใช้ในการแปรรูปยาง ยางนิ่มจะใช้พลังงานน้อยและจะรับสารเคมีเข้าไปในยางได้รวดเร็ว เป็นต้น

Plasticity (พลาสติซิตี้ (ความอ่อนตัว)

ความอ่อนต้ัวเป็นสมบัติของยางดิบหรือยางผสมที่ยังไม่ได้วัลคาไนซ์ เกี่ยวกับการเคลื่อนที่ของโมเลกุลยาง ซึ่งแสดงถึงความอ่อนไหวต่อการเปลี่ยนแปลงรูปร่างของยาง และองศาของการไหลของยางใต้สภาวะอุณหภูมิและแรงอัดที่กำหนด

Green strength (ความแข็งแรงของยางดิบ)

ความแข็งแรงของยางดิบที่ยังไม่ได้ผ่านกระบวนการทำให้ยางคงรูป

Mastication (มาสติเคชั่น)

เป็นขั้นตอนการบดให้ยางนิ่ม มักใช้กับยางธรรมชาติเนื่องจากยางธรรมชาติมีน้ำหนักโมเลกุลสูงมาก การบดยางให้นิ่มเป็นการทำให้โมเลกุลฉีกขาด น้ำหนักโมเลกุลของยางลดลง (ใช้แรงเฉือน และออกซิเจนในอากาศ) บางครั้งสามารถจะเพิ่มประสิทธิภาพในการบดยางได้โดยการเติมเปบไทเซอร์ลงไปเล็กน้อยและการใช้อุณหภูมิสูง ผลที่ได้ทำให้ยางนิ่มลงสามารถจะผสมสารเคมีให้เข้ากับยางได้ง่ายขึ้น

Storage hardening (การแข็งขึ้นของยางเนื่องจากการเก็บ)

ปรากฏการณ์ที่ความหนืดของยางดิบหรือยางที่ยังไม่ได้ผ่านการคงรูปเพิ่มขึ้นระหว่างการเก็บ เนื่องจากหมู่อัลดีไฮด์ (aldehyde group) ที่มีอยู่ในยางธรรมชาติเข้าไปทำปฏิกิริยาควบแน่นกัน เกิดเป็นโครงสร้างสามมิติที่มีการเชื่อมโยง (crosslink) ระหว่างโมเลกุลยางมีผลทำให้ยางแข็งขึ้น

Gel rubber (ยางส่วนที่เป็นเจล)

ยางส่วนที่ไม่ละลายในตัวทำละลาย

Sol rubber (ยางส่วนที่ละลาย)

ยางส่วนที่ละลายในตัวทำละลาย

Masterbatch (มาสเตอร์แบทซ์)

ของผสมระหว่างยางและสารเคมีต่างๆ ที่รู้ปริมาณที่แน่นอนผสมเข้าเป็นเนื้อเดียวกัน สำหรับใช้เป็นวัตถุดิบในการเตรียมการผสมขั้นตอนสุดท้ายในการผลิตเป็นผลิตภัณฑ์ มาสเตอร์แบทซ์อาจจะใช้เพื่อความสะดวกในการผลิต หรือเพื่อเพิ่มสมบัติของผลิตภัณฑ์ หรือทั้งสองอย่าง เช่น ใช้ในกรณีที่สารเคมีกระจายในยางได้ไม่ดี หรือในกรณีที่มีการใช้สารเคมีนั้นน้อยมาก อาจจะก่อให้เกิดการผิดพลาดได้ง่าย ถ้าสารเคมีฟุ้งกระจายหายไป

Compound (ยางคอมพาวด์)

ยางที่ผสมสารเคมีต่างๆ เช่น สารทำให้ยางคงรูป สารช่วยในกระบวนการผลิต เป็นต้น พร้อมที่จะนำไปข้อรูปเป็นผลิตภัณฑ

Gum rubber (กัมรับเบอร์)

กัมรับเบอร์ คือ ยางผสมสารเคมีที่ไม่ได้ผสมสารตัวเติม (filler)

Injection moulding (เครื่องขึ้นรูปด้วยแม่พิมพ์แบบฉีด)

การขึ้นรูปด้วยแม่พิมพ์แบบฉีดเป็นการขึ้นรูปด้วยแม่พิมพ์ที่ทันสมัย ตัวเครื่องฉีดจะประกอบด้วยส่วนที่ทำให้ยางนิ่มแล้วจึงฉีดยางคอมพาวด์เข้าสู่แม่พิมพ์ เครื่องฉีดและแม่พิมพ์แบบนี้ราคาสูงมาก แต่ยางคงรูปที่ได้จะมีขนาดที่ถูกต้องมากกว่าการขึ้นรูปด้วยแม่พิมพ์แบบอื่นๆ จึงเหมาะกับการผลิตชิ้นส่วนที่ซับซ้อน นอกจากนี้การขึ้นรูปด้วยวิธีนี้ยังมีอัตราเร็วในการผลิตสูง และมีอัตราของเสียต่ำกว่าการขึ้นรูปด้วยวิธีอื่นๆ อีกด้วย

Extruder (เครื่องอัดผ่านดาย)

เครื่องอัดผ่านดาย คือ เครื่องมือที่ใช้สำหรับขึ้นรูปยางที่อาศัยการอัดยางผ่านดาย (die) ที่มีรูปร่างต่างๆ ตามลักษณะของผลิตภัณฑ์ ตัวเครื่องประกอบด้วยกระบอกที่ให้ความร้อนได้ และมีสกรูหมุนอยู่ภายใน เมื่อใส่ยางคอมพาวด์เข้าไป สกรูจะทำหน้าที่บดยางและอัดยางให้ไหลออกผ่านดาย ตัวอย่างของผลิตภัณฑ์ยางที่ขึ้นรูปโดยใช้เทคนิคนี้ได้แก่ ท่อยาง ยางหุ้มสายเคเบิ้ล ยางขอบกระจก และยางรัดของ เป็นต้น

Compression moulding (เครื่องขึ้นรูปด้วยแม่พิมพ์แบบอัด)

การขึ้นรูปโดยใช้แม่พิมพ์แบบอัดเป็นวิธีการขึ้นรูปที่ใช้กันมากที่สุดในโรงงานอุตสาหกรรม เมื่อเปรียบเทียบกับการขึ้นรูปโดยใช้แม่พิมพ์แบบอื่นๆ เพราะเป็นวิธีที่ง่ายและไม่ต้องลงทุนทางด้านเครื่องจักรสูง เพราะแม่พิมพ์และเครื่องอัดมีราคาไม่สูงมากนัก เครื่องอัดที่นิยมใช้ ได้แก่ เครื่องอัดระบบไฮดรอลิค การผลิตเริ่มจากการนำยางคอมพาวด์มาวางในแม่พิมพ์ที่ร้อน ปิดแบบแม่พิมพ์ อัดด้วยความร้อนและความดันภายใต้อุณหภูมิที่กำหนด ยางจะเกิดการวัลคาไนซ์และคงรูปเป็นผลิตภัณฑ์ หลังจากนั้นถอดออกจากแม่พิมพ จะได้ผลิตภัณฑ์ตามต้องการ

Calender (เครื่องรีดแผ่น)

เครื่องอัดรีด คือเครื่องที่ประกอบด้วยชุดของลูกกลิ้งจำนวน 2 ถึง 4 ลูก เรียงตัวกันในแบบต่างๆ โดยทั่วไป ลูกกลิ้งแต่ละลูกจะทำจากเหล็กหล่ออย่างดี ผิวหน้าขัดเรียบ ด้านในลูกกลิ้งจะมีการเจาะรูให้เป็นโพรงเพื่อติดตั้งระบบทำความร้อนและทำความเย็น เช่นเดียวกับลูกกลิ้งที่ใช้ในการผสมยางและระยะห่างระหว่าลูกกลิ้งสามารถปรับให้กว้างหรือแคบได้ตามความต้องการ โดยทั่วไปเครื่องอัดรีดนิยมใช้ในการขึ้นรูปผลิตภัณฑ์ที่เป็นแผ่นเรียบ มีความหนาและความกว้างสม่ำเสมอ หรือเพื่อการฉาบยางบางๆ ลงบนผ้าหรือแผ่นใยลวด (coating) ผลิตภัณฑ์เหล่านี้ ได้แก่ สายพานลำเลียง ยางแผ่นเรียบใช้ในงานปูพื้นต่างๆ เช่น ยางแผ่นปูอ่างน้ำ ยางบุถัง เป็นต้น

Banbury mixer (เครื่องผสมยางแบบบานบูรี)

เครื่องผสมแบบปิดชนิดหนึ่ง ใช้ในการผสมยางกับสารเคมีต่างๆ ให้เข้ากัน

Internal mixer (เครื่องผสมยางระบบปิด)

เครื่องผสมยางระบบปิด เป็นเครื่องผสมยางที่ใช้กันมากที่สุดในปัจจุบัน เครื่องผสมยางระบบปิดมีองค์ประกอบที่สำคัญ 4 ส่วน ได้แก่ ห้องผสม (chamber) ตัวบดผสม (rotor) ทำหน้าที่บดยางและคลุกเคล้ากับสารเคมี แท่งกด (ram) และระบบหล่อเย็น (cooling system) เครื่องผสมระบบปิดให้ประสิทธิภาพและความรวดเร็วในการผสมมากกว่าการใช้ 2-roll mill สารเคมีไม่ฟุ้งกระจายในระหว่างการผสม ลดการสูญเสียสารเคมีเนื่องจากเป็นระบบปิด และลดการผิดพลาดเนื่องจากการใช้แรงงานคนในการผสม สามารถผสมยางกับสารเคมีได้ในปริมาณสูง เช่น 50-100 กิโลกรัม

Two-Roll Mill (เครื่องผสมยางแบบสองลูกกลิ้ง)

เครื่องผสมยางแบบสองลูกกลิ้ง เป็นเครื่องผสมยางระบบเปิดที่ประกอบด้วยลูกกลิ้ง 2 ลูก หมุนเข้าหากันด้วยความเร็วต่างกัน ทำให้เกิดแรงเฉือนที่จำเป็นต่อการบดผสมยางกับสารเคมียาง ในการผสมยางกับสารเคมียางจะใส่ยางลงช่องระหว่างลูกกลิ้ง ยางจะถูกรีดออกมาเป็นแผ่นรอบลูกกลิ้งด้านหน้า จากนั้นจึงเติมสารเคมียาง โดยผู้ผสมต้องทำการกรีดยางแผ่นและพับไปมาในขณะที่เติมสารเคมีลงไปในยาง ซึ่งยางที่ถูกตัดพับจะถูกใส่กลับไปช่องระหว่างลูกกลิ้ง แรงเฉือนที่เกิดขึ้นจะช่วยให้สารเคมีต่างๆ กระจายตัวเข้ากับเนื้อยางได้ดี เครื่องผสมยางแบบสองลูกกลิ้งใช้ผสมยางในปริมาณไม่มาก เนื่องจากต้องใช้ความชำนาญและกำลังคนในการทำการผสม

Ball Mill (หม้อผสมสารเคมี)

ภาชนะทรงกระบอกปิดหัวท้ายสำหรับใส่สารเพื่อบดผสมหรือลดขนาดอนุภาคภายในทำด้วยพอร์ซเลนหรืออะลูมินา และบรรจุลูกกลมพอร์ซเลน เมื่อหมุนหม้อบดที่มีสารอยู่ ลูกกลมจะกลิ้งกระทบกัน ช่วยลดขนาดของอนุภาคได้ ทำได้ทั้งการบดเปียกและการบดแห้ง

Coagulant (สารจับตัว)

สารที่เติมลงไปในตัวกลางที่มีอนุภาคขนาดเล็กแขวนลอยอยู่ ทำให้อนุภาคเหล่านั้นรวมตัวกันเป็นก้อนใหญ่และตกตะกอน เ่ช่น การเติมกรดซัลฟุริก (H2SO4) กรดฟอร์มิก (HCOOH) หรือ กรดอะซิติก (CH3COOH) ลงในน้ำยาง ทำให้น้ำยางจับตัว

Anticoagulant (สารต้านการจับตัว)

สารต้านการจับตัว คือ สารที่เติมลงในน้ำยางสดเพื่อหน่วงปฏิกิริยาจากแบคทีเรียที่ทำให้อนุภาคยางที่แขวนลอยอยู่ในตัวกลางมารวมตัวกันเป็นก้อนที่มีขนาดใหญ่ขึ้น ซึ่งจะทำให้น้ำยางเสียสภาพ

Antistatic agent (สารป้องกันไฟฟ้าสถิต)

สารป้องกันไฟฟ้าสถิต คือ สารที่เติมลงไปในยางเพื่อช่วยลดการสะสมของประจุไฟฟ้าบนผิวยาง เช่น เขม่าดำเกรดที่นำไฟฟ้าได้ดี (Conductive black) เกลือของแอมโมเนียม เป็นต้น

Pigment (ผงสี)

ผงสี เป็นสารให้สีที่ไม่ละลายในยาง เติมลงไปในยางที่ไม่มีผงเขม่าดำเพื่อทำให้ผลิตภัณฑ์ยางที่ได้มีสีสันตามความต้องการของผู้ผลิต แ่บ่งเป็น 2 กลุ่ม คือ ผงสีอินทรีย์ และผงสีอนินทรีย์

Antifoaming agent (สารลดฟอง)

สารลดฟองเป็นสารที่เติมลงในน้ำยางเพื่อป้องกันการเกิดฟองในน้ำยางผสม ซึ่งอาจเป็นสาเหตุในการเกิดฟองหรือเกิดรูเข็มได้ในผลิตภัณฑ์

Kicker (คิกเกอร์)

คิกเกอร์ คือ สารกระตุ้นหรือสารตัวเร่งการเกิดเป็นฟอง ทำหน้าที่ลดอุณหภูมิการสลายตัวของสารที่ทำให้เกิดฟอง ช่วยให้เกิดปฏิิกิริยาการเกิดฟองได้เร็วขึ้น มักใช้คู่กับสารทำให้เกิดฟอง ตัวอย่างของคิกเกอร์ ได้แก่ ซิงค์ออกไซด์ เกลือของซิงค์ เป็นต

Blowing agent (สารทำให้เกิดฟอง)

สารทำให้เกิดฟอง คือ สารที่มีความเสถียรที่อุณหภูมิห้อง แต่จะสลายตัวที่อุณหภูมิสูงและปล่อยก๊าซออกมา โดยการเกิดปฏิิกิริยาเคมีและ/หรือปฏิกิริยาทางความร้อน ทำให้เกิดช่องว่างหรือรูพรุนขึ้นในผลิตภัณฑ์ เช่น การผลิตยางฟองน้ำ (Sponge)

Flame retardant/Flame retarder (สารหน่วง/ป้องกันการติดไฟ)

สารที่เติมลงไปเพื่อช่วยในการหน่วงการติดไฟ โดยสารนี้จะสลายตัวให้แก๊สหรือสารที่ไม่ติดไฟเมื่อได้รับความร้อน ตัวอย่างสารหน่วงการติดไฟ เช่น แอนติโมนีไตรออกไซด์ อะลูมินัมไทรไฮเดรต เป็นต้น

Stabilizer (สเตบิไลเซอร์)

(ยาง) สเตบิไลเซอร์ คือ สารที่มีอยู่หรือเติมลงไปในยางดิบ เพื่อรักษาสมบัติให้ดีเท่าหรือใกล้เีีคียงค่าเดิมระหว่างการทำให้แห้ง กระบวนการผลิตและการเก็บรักษา

(น้ำยาง) สเตบิไลเซอร์ คือ สารที่เกิดขึ้นตามธรรมชาติหรือเติมลงไปในน้ำยางเพื่อป้องกันการรวมตัวหรือจับตัวเป็นก้อนของอนุภาคยางระหว่างกระบวนการผลิตและ/หรือการผสมสารเคมี

Tackifier (สารทำให้ยางเหนียวติดกััน)

สารทำให้ยางเหนียวติดกัน เป็นสารเคมีที่เติมลงในยางทำให้ยางมีความเหนียวเพิ่มมากขึ้น ทำให้ยางสามารถติดกับยางด้วยกัน หรือติดกับวัสดุอื่นได้ดียิ่งขึ้น เพื่อประโยชน์ในการนำยางส่วนต่างๆ มาประกอบกันได้่ง่ายขึ้น

Factice (แฟกทิซ)

แฟกทิซ เป็นน้ำมันไม่อิ่มตัวได้จากปฏิกิริยาคงรูปของน้ำมันพืชหรือน้ำมันสัตว์ โดยใช้กำมะถันหรือสารประกอบที่มีกำมะถันเป็นองค์ประกอบ เมื่อเติมเข้าไปในยางจะช่วยประหยัดพลังงานในการผสม ช่วยเพิ่มความเสถียรทางรูปร่างให้แก่ยางที่ขึ้นรูปด้วยการอัดผ่านดาย (Extrudate) และมีผิวเรียบมากขึ้น

Peptizer (เพปไทเซอร์)

เพปไทเซอร์ คือ สารช่วยในกระบวนการผลิตที่เติมลงไปในยางเพื่อลดความหนืดของยาง โดยการย่อยหรือตัดโมเลกุลของยางโดยทางเคมี (chemical scission) ในขั้นตอนการบดยาง (mastication) ช่วยลดเวลาในการบดยางและทำให้ประหยัดพลังงานในกระบวนการผสมมากขึ้น

Softener (สารทำให้นิ่ม)

สารทำให้นิ่ม คือ สารปริมาณเล็กน้อย ที่เติมลงไปในยาง เพื่อลดความหนืดของยางลง ทำให้ยางไหลได้ง่ายขึ้น ทำให้สารเติมแต่งกระจายตัวได้ดีขึ้น

Processing Aid (สารช่วยในกระบวนการผลิต)

สารช่วยในกระบวนการผลิต คือ สารที่เติมลงไปในยางเพื่อช่วยให้กระบวนการผลิตในขั้นตอนต่างๆ เช่น การผสม (mixing) หรือการขึ้นรูป (shape forming) เป็นไปได้ง่ายยิ่งขึ้น สารบางตัวในกลุ่มนี้ช่วยลดความหนืดของยางคอมพาวด์ ทำให้ยางไหลได้ง่ายยิ่งขึ้น จึงลดระยะเวลาและพลังงานที่ใช้ในการผลิต

Plasticiser/Plasticizer (พลาสติไซเซอร์)

พลาสติไซเซอร์ คือ สารที่เติมลงไปในยางเพื่อเพิ่มความสามารถในการเปลี่ยนแปลงรูปร่างได้ดียิ่งขึ้น ลดความแข็งเปราะ เพิ่มสมบัติการใ้ช้งานที่อุณหภูมิต่ำได้ดีขึ้น

Antiozonant (สารป้องกันการเสื่อมสภาพอันเนื่องมาจากโอโซน)

สารป้องกันการเสื่อมสภาพอันเนื่องมาจากโอโซน คือ สารเคมีที่เติมลงไปในยางเื่พื่อป้องกันหรือลดการเกิดรอยแตกของยางจากการเกิดปฏิกิริยาของโอโซนกับยางเมื่อยู่ภายใต้ความเครียด

Antioxidant (สารป้องกันการเสื่อมสภาพอันเนื่องมาจากออกซิเจน)

สารป้องกันการเสื่อมสภาพอันเนื่องมาจากออกซิเจน คือ สารเคมีที่เติมลงไปในยางเื่พื่อจับอนุมูลอิสระที่เกิดขึ้นจากปฏิกิริยาของออกซิเจนในอากาศกับยาง (ที่มีพันธะคู่) หรือทำให้ไฮโดรเปอร์ออกไซด์ที่เกิดขึ้นจากปฏิกิริยาแตกตัวต่อไปเป็นส่วนที่ไม่เป็นอันตรายต่อการเสื่อมสภาพของยาง ทำให้ยางมีอายุการใช้งานได้ยาวนานขึ้น

Antidegradant (สารป้องกันการเสื่อมสภาพ)

สาร ป้องกันการเสื่อมสภาพคือสารเคมีที่เติมลงไปในยางเพื่อลดอัตราเร็วในการเสื่อม สภาพของยางอันเนื่องมาจากปัจจัยต่าง ๆ เช่น ออกซิเจน ความร้อน แสงแดด และโอโซน เป็นต้น ทั้งนี้เพราะยางส่วนใหญ่ไม่ทนความร้อนและเสื่อมสภาพได้ง่า

Retarder (สารหน่วงปฏิกิริยา)

สารหน่วงปฏิกิริยาคือสารเคมีซึ่งลดอัตราเร็วการเกิดปฏิกิริยาเคมี เมื่อนำมาใส่ในยางจะช่วยเพิ่มระยะเวลาก่อนที่ยางจะเริ่มเกิดปฏิกิริยาคงรูป ช่วยลดโอกาสที่จะทำการเกิดยางตายได้

Activator (สารกระตุ้นปฏิกิริยา)

สารกระตุ้น ปฏิกิริยาเป็นสารเคมีหรือส่วนผสมของสารเคมี ทำหน้าที่เพิ่มประสิทธิภาพ การทำงานของตัวเร่งปฏิกิริยาให้สามารถเกิดปฏิกิริยาได้เร็วขึ้น ตัวอย่างของสารกระตุ้น ปฏิกิริยาที่ใช้กันมากที่สุดในอุตสาหกรรมยาง ได้แก่ ซิงค์ออกไซด์ และ กรดสเตียริก

Accelerator (สารเร่งปฏิกิริยาหรือสารเร่งให้ยางคงรูป)

สารเร่งปฏิกิริยาหรือสารเร่งให้ยางคงรูปคือสารเคมีที่เติมลงไปในยางในปริมาณเล็กน้อยเพื่อลดเวลาที่จะทำให้ยางคงรูป โดยการเร่งอัตราการเกิดปฏิกิริยาให้ยางคงรูปเร็วขึ้น

Additives (สารเติมแต่ง)

สารเติมแต่งเป็นสารเคมีที่เติมเข้าไปในยางเพียงเล็กน้อยเพื่อปรับปรุงสมบัติต่างๆ ตามต้องการ มีหลายประเภท เช่น สารกันออกซิเดชัน สารกันไฟฟ้าสถิต สารเพิ่มสี และสารหน่วงการติดไฟ เป็นต้น

สารป้องกันไฟฟ้าสถิต คือ สารที่เติมลงไปในยางเพื่อช่วยลดการสะสมของประจุไฟฟ้าบนผิวยาง เช่น เขม่าดำเกรดที่นำไฟฟ้าได้ดี (Conductive black) เกลือของแอมโมเนียม เป็นต้น

Pigment (ผงสี)

ผงสี เป็นสารให้สีที่ไม่ละลายในยาง เติมลงไปในยางที่ไม่มีผงเขม่าดำเพื่อทำให้ผลิตภัณฑ์ยางที่ได้มีสีสันตามความต้องการของผู้ผลิต แ่บ่งเป็น 2 กลุ่ม คือ ผงสีอินทรีย์ และผงสีอนินทรีย์

Antifoaming agent (สารลดฟอง)

สารลดฟองเป็นสารที่เติมลงในน้ำยางเพื่อป้องกันการเกิดฟองในน้ำยางผสม ซึ่งอาจเป็นสาเหตุในการเกิดฟองหรือเกิดรูเข็มได้ในผลิตภัณฑ์

Kicker (คิกเกอร์)

คิกเกอร์ คือ สารกระตุ้นหรือสารตัวเร่งการเกิดเป็นฟอง ทำหน้าที่ลดอุณหภูมิการสลายตัวของสารที่ทำให้เกิดฟอง ช่วยให้เกิดปฏิิกิริยาการเกิดฟองได้เร็วขึ้น มักใช้คู่กับสารทำให้เกิดฟอง ตัวอย่างของคิกเกอร์ ได้แก่ ซิงค์ออกไซด์ เกลือของซิงค์ เป็นต

Blowing agent (สารทำให้เกิดฟอง)

สารทำให้เกิดฟอง คือ สารที่มีความเสถียรที่อุณหภูมิห้อง แต่จะสลายตัวที่อุณหภูมิสูงและปล่อยก๊าซออกมา โดยการเกิดปฏิิกิริยาเคมีและ/หรือปฏิกิริยาทางความร้อน ทำให้เกิดช่องว่างหรือรูพรุนขึ้นในผลิตภัณฑ์ เช่น การผลิตยางฟองน้ำ (Sponge)

Flame retardant/Flame retarder (สารหน่วง/ป้องกันการติดไฟ)

สารที่เติมลงไปเพื่อช่วยในการหน่วงการติดไฟ โดยสารนี้จะสลายตัวให้แก๊สหรือสารที่ไม่ติดไฟเมื่อได้รับความร้อน ตัวอย่างสารหน่วงการติดไฟ เช่น แอนติโมนีไตรออกไซด์ อะลูมินัมไทรไฮเดรต เป็นต้น

Stabilizer (สเตบิไลเซอร์)

(ยาง) สเตบิไลเซอร์ คือ สารที่มีอยู่หรือเติมลงไปในยางดิบ เพื่อรักษาสมบัติให้ดีเท่าหรือใกล้เีีคียงค่าเดิมระหว่างการทำให้แห้ง กระบวนการผลิตและการเก็บรักษา

(น้ำยาง) สเตบิไลเซอร์ คือ สารที่เกิดขึ้นตามธรรมชาติหรือเติมลงไปในน้ำยางเพื่อป้องกันการรวมตัวหรือจับตัวเป็นก้อนของอนุภาคยางระหว่างกระบวนการผลิตและ/หรือการผสมสารเคมี

Tackifier (สารทำให้ยางเหนียวติดกััน)

สารทำให้ยางเหนียวติดกัน เป็นสารเคมีที่เติมลงในยางทำให้ยางมีความเหนียวเพิ่มมากขึ้น ทำให้ยางสามารถติดกับยางด้วยกัน หรือติดกับวัสดุอื่นได้ดียิ่งขึ้น เพื่อประโยชน์ในการนำยางส่วนต่างๆ มาประกอบกันได้่ง่ายขึ้น

Factice (แฟกทิซ)

แฟกทิซ เป็นน้ำมันไม่อิ่มตัวได้จากปฏิกิริยาคงรูปของน้ำมันพืชหรือน้ำมันสัตว์ โดยใช้กำมะถันหรือสารประกอบที่มีกำมะถันเป็นองค์ประกอบ เมื่อเติมเข้าไปในยางจะช่วยประหยัดพลังงานในการผสม ช่วยเพิ่มความเสถียรทางรูปร่างให้แก่ยางที่ขึ้นรูปด้วยการอัดผ่านดาย (Extrudate) และมีผิวเรียบมากขึ้น

Peptizer (เพปไทเซอร์)

เพปไทเซอร์ คือ สารช่วยในกระบวนการผลิตที่เติมลงไปในยางเพื่อลดความหนืดของยาง โดยการย่อยหรือตัดโมเลกุลของยางโดยทางเคมี (chemical scission) ในขั้นตอนการบดยาง (mastication) ช่วยลดเวลาในการบดยางและทำให้ประหยัดพลังงานในกระบวนการผสมมากขึ้น

Softener (สารทำให้นิ่ม)

สารทำให้นิ่ม คือ สารปริมาณเล็กน้อย ที่เติมลงไปในยาง เพื่อลดความหนืดของยางลง ทำให้ยางไหลได้ง่ายขึ้น ทำให้สารเติมแต่งกระจายตัวได้ดีขึ้น

Processing Aid (สารช่วยในกระบวนการผลิต)

สารช่วยในกระบวนการผลิต คือ สารที่เติมลงไปในยางเพื่อช่วยให้กระบวนการผลิตในขั้นตอนต่างๆ เช่น การผสม (mixing) หรือการขึ้นรูป (shape forming) เป็นไปได้ง่ายยิ่งขึ้น สารบางตัวในกลุ่มนี้ช่วยลดความหนืดของยางคอมพาวด์ ทำให้ยางไหลได้ง่ายยิ่งขึ้น จึงลดระยะเวลาและพลังงานที่ใช้ในการผลิต

Plasticiser/Plasticizer (พลาสติไซเซอร์)

พลาสติไซเซอร์ คือ สารที่เติมลงไปในยางเพื่อเพิ่มความสามารถในการเปลี่ยนแปลงรูปร่างได้ดียิ่งขึ้น ลดความแข็งเปราะ เพิ่มสมบัติการใ้ช้งานที่อุณหภูมิต่ำได้ดีขึ้น

Antiozonant (สารป้องกันการเสื่อมสภาพอันเนื่องมาจากโอโซน)

สารป้องกันการเสื่อมสภาพอันเนื่องมาจากโอโซน คือ สารเคมีที่เติมลงไปในยางเื่พื่อป้องกันหรือลดการเกิดรอยแตกของยางจากการเกิดปฏิกิริยาของโอโซนกับยางเมื่อยู่ภายใต้ความเครียด

Antioxidant (สารป้องกันการเสื่อมสภาพอันเนื่องมาจากออกซิเจน)

สารป้องกันการเสื่อมสภาพอันเนื่องมาจากออกซิเจน คือ สารเคมีที่เติมลงไปในยางเื่พื่อจับอนุมูลอิสระที่เกิดขึ้นจากปฏิกิริยาของออกซิเจนในอากาศกับยาง (ที่มีพันธะคู่) หรือทำให้ไฮโดรเปอร์ออกไซด์ที่เกิดขึ้นจากปฏิกิริยาแตกตัวต่อไปเป็นส่วนที่ไม่เป็นอันตรายต่อการเสื่อมสภาพของยาง ทำให้ยางมีอายุการใช้งานได้ยาวนานขึ้น

Antidegradant (สารป้องกันการเสื่อมสภาพ)

สาร ป้องกันการเสื่อมสภาพคือสารเคมีที่เติมลงไปในยางเพื่อลดอัตราเร็วในการเสื่อม สภาพของยางอันเนื่องมาจากปัจจัยต่าง ๆ เช่น ออกซิเจน ความร้อน แสงแดด และโอโซน เป็นต้น ทั้งนี้เพราะยางส่วนใหญ่ไม่ทนความร้อนและเสื่อมสภาพได้ง่า

Retarder (สารหน่วงปฏิกิริยา)

สารหน่วงปฏิกิริยาคือสารเคมีซึ่งลดอัตราเร็วการเกิดปฏิกิริยาเคมี เมื่อนำมาใส่ในยางจะช่วยเพิ่มระยะเวลาก่อนที่ยางจะเริ่มเกิดปฏิกิริยาคงรูป ช่วยลดโอกาสที่จะทำการเกิดยางตายได้

Activator (สารกระตุ้นปฏิกิริยา)

สารกระตุ้น ปฏิกิริยาเป็นสารเคมีหรือส่วนผสมของสารเคมี ทำหน้าที่เพิ่มประสิทธิภาพ การทำงานของตัวเร่งปฏิกิริยาให้สามารถเกิดปฏิกิริยาได้เร็วขึ้น ตัวอย่างของสารกระตุ้น ปฏิกิริยาที่ใช้กันมากที่สุดในอุตสาหกรรมยาง ได้แก่ ซิงค์ออกไซด์ และ กรดสเตียริก

Accelerator (สารเร่งปฏิกิริยาหรือสารเร่งให้ยางคงรูป)

สารเร่งปฏิกิริยาหรือสารเร่งให้ยางคงรูปคือสารเคมีที่เติมลงไปในยางในปริมาณเล็กน้อยเพื่อลดเวลาที่จะทำให้ยางคงรูป โดยการเร่งอัตราการเกิดปฏิกิริยาให้ยางคงรูปเร็วขึ้น

Additives (สารเติมแต่ง)

สารเติมแต่งเป็นสารเคมีที่เติมเข้าไปในยางเพียงเล็กน้อยเพื่อปรับปรุงสมบัติต่างๆ ตามต้องการ มีหลายประเภท เช่น สารกันออกซิเดชัน สารกันไฟฟ้าสถิต สารเพิ่มสี และสารหน่วงการติดไฟ เป็นต้น

เครื่องวัดความหนืดมูนีของยาง (Mooney Viscometer)

เครื่องหาเวลาและอุณหภูมิคงรูปของยางมีความสำคัญ และจำเป็นอย่างไรสำหรับอุตสาหกรรมยาง จะขอแนะนำเครื่องมือชนิดหนึ่งที่มีความสำคัญสำหรับอุตสาหกรรมยางคือ เครื่องวัดความหนืดมูนีของยาง ถ้าจะเปรียบเครื่องหาอุณหภูมิและเวลาคงรูป

ของยางเป็นหัวใจของโรงงานอุตสาหกรรมยางแล้ว เครื่องวัดความหนืดมูนีของยางก็อาจจะ

เปรียบเสมือนเป็นเลือดที่หัวใจสูบฉีดไปหล่อเลี้ยงโรงงานอุตสาหกรรมทำให้แข็งแรงและเติบโตขึ้น ถ้า

จะลองพิจารณาดูถึงเครื่องจักรและเครื่องมือที่เกี่ยวข้องในอุตสาหกรรมยาง อาจจะแบ่งง่ายๆออกได้ดังนี้

ตาราง แสดงขั้นตอนการผลิตของโรงงานอุตสาหกรรมยาง

ขั้นตอนการผลิต เครื่องจักร เครื่องมือ

1. การผสมยางดิบ - เครื่องผสมแบบเปิด

กับสารเคมีและน้ำมัน เช่น เครื่องผสมแบบ 2 ลูกกลิ้ง

(Raw rubber, Filler, (Two-rolls mill หรือOpen mill - เครื่องวัดความหนืดมูนีของยาง

Chemicals, Oil) - เครื่องผสมแบบปิด เช่น

Banbury Shaw intermix

Kneader

2. การขึ้นรูปยางผสมเสร็จ - เครื่องอัดแบบขึ้นรูปยาง

(Rubber Compound) (Compression machine with heated - เครื่องวัดความหนืดมูนีของยาง

plates)

3. การทำให้ยางคงรูป - เครื่องรีดขึ้นรูปยาง

(Vulcanize or Cure) (Calender)

- เครื่องฉีดขึ้นรูปยาง

(Injection machine)

- เครื่องอัดดันขึ้นรูปยาง

(Extrusion machine)

เครื่องให้ความร้อนแบบต่างๆ เช่น ลม - เครื่องหาเวลาและอุณหภูมิคงรูป

ของยาง

ร้อน ไอน้ำ ไฟฟ้า ไมโครเวฟ - เครื่องวัดความหนืดมูนีของยาง

จากตาราง จะเห็นว่าเครื่องวัดความหนืดมูนีของยางเป็นเครื่องมือที่ใช้ตั้งแต่เริ่มต้นกระบวนการผลิต

จนถึงขั้นตอนสุดท้ายในกระบวนการผลิต คือ

1. ใช้หาความหนืดของยางดิบที่ส่งเข้าสู่โรงงานเพื่อการควบคุมคุณภาพ (Quality control, QC)

เพื่อให้ยางดิบมีความหนืดที่สม่ำเสมอตรงตามเกณฑ์กำหนด (Specification) ของโรงงาน ถ้าพบว่ายางมี

ความหนืดมากหรือน้อยเกินไปแต่จำเป็นต้องนำมาใช้งาน โรงงานก็สามารถปรับเปลี่ยนกระบวนการ

ผลิตให้เหมาะสมได้

2. ใช้หาความหนืดและเวลาที่ยางสามารถไหลได้ในขณะทำการผลิต (Scorch time) รวมทั้ง

คุณสมบัติในการคงรูปของยาง (Cure characteristics) เช่น ดัชนีการคงรูป (Cure index) เพื่อสามารถ

กำหนดแรงอัด อุณหภูมิ และเวลาที่เหมาะสมสำหรับการขึ้นรูปผลิตภัณฑ์ยาง เพื่อให้ได้ผลิตภัณฑ์ที่มี

คุณภาพ มีของเสียน้อยประหยัดทั้งเวลา บุคลากร และค่าสาธารณูปโภคต่างๆ

โดยกราฟความหนืดของยางที่อ่านได้จากเครื่อง Mooney viscometer จะเป็นดังนี้

Time (min.)

ในการรายงานค่าความหนืดที่อ่านได้จากกราฟจะเป็นดังนี้

30 ML1 + 4 (100๐c)

ความหมาย

30 M หมายถึง ค่า Mooney viscosity ของยาง

L หมายถึง ใช้จานหมุนขนาดใหญ่ (Large rotor)ในการทดสอบ

(ถ้าใช้จานหมุนขนาดเล็กใช้ตัวอักษร S)

1 หมายถึง เวลา (นาที) ที่ใช้ในการอุ่นยาง (Preheating time)

ก่อนจานหมุนเริ่มทำงาน

4 หมายถึง เวลา (นาที) ที่ใช้ในการเดินเครื่อง แล้ววัดค่าความหนืด

100๐C หมายถึง อุณหภูมิ (องศาเซลเซียส) ที่ใช้ในการทดสอบ

สำหรับการทดสอบเพื่อหาสมบัติการคงรูปของยางคอมเปาวด์ (Rubber compound) นั้น กราฟ

ที่ได้จากการทดสอบจะมีลักษณะดังรูป

กราฟแสดง Cure characteristics ของยางคงรูปที่หาได้จากเครื่อง

Mooney viscometer เมื่อใช้จานหมุนขนาดใหญ่

โดย MV หมายถึง ค่า Mooney ต่ำสุด

t5 หมายถึง ค่า Mooney สูงกว่าจุดต่ำสุด 5 หน่วย หรือ

Mooney scorch time

t35 หมายถึง ค่า Mooney สูงกว่าจุดต่ำสุด 35 หน่วย

ΔtL = t35 – t5 หมายถึง ค่าดัชนีการคงรูป (Cure index) เมื่อใช้จานหมุนขนาดใหญ่

(ถ้าใช้จานหมุนขนาดเล็กค่าดัชนีการคงรูป ΔtS = t18 – t3)

เอกสารอ้างอิง

ASTM D 1646-04, “Standard Test Methods for Rubber −Viscosity, Stress Relaxation,

and Pre-Vulcanization Characteristics (Mooney Viscometer),” ASTM, 100 Barr Harbor Drive, West

Conshohocken, PA 19428-2959.

เครื่องหาเวลาและอุณหภูมิคงรูปของยางมีความสำคัญ และจำเป็นอย่างไรสำหรับอุตสาหกรรมยาง จะขอแนะนำเครื่องมือชนิดหนึ่งที่มีความสำคัญสำหรับอุตสาหกรรมยางคือ เครื่องวัดความหนืดมูนีของยาง ถ้าจะเปรียบเครื่องหาอุณหภูมิและเวลาคงรูป

ของยางเป็นหัวใจของโรงงานอุตสาหกรรมยางแล้ว เครื่องวัดความหนืดมูนีของยางก็อาจจะ

เปรียบเสมือนเป็นเลือดที่หัวใจสูบฉีดไปหล่อเลี้ยงโรงงานอุตสาหกรรมทำให้แข็งแรงและเติบโตขึ้น ถ้า

จะลองพิจารณาดูถึงเครื่องจักรและเครื่องมือที่เกี่ยวข้องในอุตสาหกรรมยาง อาจจะแบ่งง่ายๆออกได้ดังนี้

ตาราง แสดงขั้นตอนการผลิตของโรงงานอุตสาหกรรมยาง

ขั้นตอนการผลิต เครื่องจักร เครื่องมือ

1. การผสมยางดิบ - เครื่องผสมแบบเปิด

กับสารเคมีและน้ำมัน เช่น เครื่องผสมแบบ 2 ลูกกลิ้ง

(Raw rubber, Filler, (Two-rolls mill หรือOpen mill - เครื่องวัดความหนืดมูนีของยาง

Chemicals, Oil) - เครื่องผสมแบบปิด เช่น

Banbury Shaw intermix

Kneader

2. การขึ้นรูปยางผสมเสร็จ - เครื่องอัดแบบขึ้นรูปยาง

(Rubber Compound) (Compression machine with heated - เครื่องวัดความหนืดมูนีของยาง

plates)

3. การทำให้ยางคงรูป - เครื่องรีดขึ้นรูปยาง

(Vulcanize or Cure) (Calender)

- เครื่องฉีดขึ้นรูปยาง

(Injection machine)

- เครื่องอัดดันขึ้นรูปยาง

(Extrusion machine)

เครื่องให้ความร้อนแบบต่างๆ เช่น ลม - เครื่องหาเวลาและอุณหภูมิคงรูป

ของยาง

ร้อน ไอน้ำ ไฟฟ้า ไมโครเวฟ - เครื่องวัดความหนืดมูนีของยาง

จากตาราง จะเห็นว่าเครื่องวัดความหนืดมูนีของยางเป็นเครื่องมือที่ใช้ตั้งแต่เริ่มต้นกระบวนการผลิต

จนถึงขั้นตอนสุดท้ายในกระบวนการผลิต คือ

1. ใช้หาความหนืดของยางดิบที่ส่งเข้าสู่โรงงานเพื่อการควบคุมคุณภาพ (Quality control, QC)

เพื่อให้ยางดิบมีความหนืดที่สม่ำเสมอตรงตามเกณฑ์กำหนด (Specification) ของโรงงาน ถ้าพบว่ายางมี

ความหนืดมากหรือน้อยเกินไปแต่จำเป็นต้องนำมาใช้งาน โรงงานก็สามารถปรับเปลี่ยนกระบวนการ

ผลิตให้เหมาะสมได้

2. ใช้หาความหนืดและเวลาที่ยางสามารถไหลได้ในขณะทำการผลิต (Scorch time) รวมทั้ง

คุณสมบัติในการคงรูปของยาง (Cure characteristics) เช่น ดัชนีการคงรูป (Cure index) เพื่อสามารถ

กำหนดแรงอัด อุณหภูมิ และเวลาที่เหมาะสมสำหรับการขึ้นรูปผลิตภัณฑ์ยาง เพื่อให้ได้ผลิตภัณฑ์ที่มี

คุณภาพ มีของเสียน้อยประหยัดทั้งเวลา บุคลากร และค่าสาธารณูปโภคต่างๆ

โดยกราฟความหนืดของยางที่อ่านได้จากเครื่อง Mooney viscometer จะเป็นดังนี้

Time (min.)

ในการรายงานค่าความหนืดที่อ่านได้จากกราฟจะเป็นดังนี้

30 ML1 + 4 (100๐c)

ความหมาย

30 M หมายถึง ค่า Mooney viscosity ของยาง

L หมายถึง ใช้จานหมุนขนาดใหญ่ (Large rotor)ในการทดสอบ

(ถ้าใช้จานหมุนขนาดเล็กใช้ตัวอักษร S)

1 หมายถึง เวลา (นาที) ที่ใช้ในการอุ่นยาง (Preheating time)

ก่อนจานหมุนเริ่มทำงาน

4 หมายถึง เวลา (นาที) ที่ใช้ในการเดินเครื่อง แล้ววัดค่าความหนืด

100๐C หมายถึง อุณหภูมิ (องศาเซลเซียส) ที่ใช้ในการทดสอบ

สำหรับการทดสอบเพื่อหาสมบัติการคงรูปของยางคอมเปาวด์ (Rubber compound) นั้น กราฟ

ที่ได้จากการทดสอบจะมีลักษณะดังรูป

กราฟแสดง Cure characteristics ของยางคงรูปที่หาได้จากเครื่อง

Mooney viscometer เมื่อใช้จานหมุนขนาดใหญ่

โดย MV หมายถึง ค่า Mooney ต่ำสุด

t5 หมายถึง ค่า Mooney สูงกว่าจุดต่ำสุด 5 หน่วย หรือ

Mooney scorch time

t35 หมายถึง ค่า Mooney สูงกว่าจุดต่ำสุด 35 หน่วย

ΔtL = t35 – t5 หมายถึง ค่าดัชนีการคงรูป (Cure index) เมื่อใช้จานหมุนขนาดใหญ่

(ถ้าใช้จานหมุนขนาดเล็กค่าดัชนีการคงรูป ΔtS = t18 – t3)

เอกสารอ้างอิง

ASTM D 1646-04, “Standard Test Methods for Rubber −Viscosity, Stress Relaxation,

and Pre-Vulcanization Characteristics (Mooney Viscometer),” ASTM, 100 Barr Harbor Drive, West

Conshohocken, PA 19428-2959.

การออกแบบแม่พิมพ์ฉีดขึ้นรูปผลิตภัณฑ์ยาง Principle of the Rubber Injection Moulding Design

บทคัดย่อ

ในการออกแบบแม่พิมพ์สำหรับกระบวนการฉีดขึ้นรูปผลิตภัณฑ์ยางนั้นจะต้องคำนึงถึงปัจจัยหลายอย่างได้แก่ วัสดุที่ใช้ทำแม่พิมพ์ การให้ความร้อนแก่แม่พิมพ์ ช่องทางไหลเข้าในแม่พิมพ์ ช่องทางวิ่งร้อน ช่องทางไหลแบบเย็น แบบของแม่พิมพ์ รูปทรงของชิ้นงานภายในแม่พิมพ์ ช่องลมภายในแม่พิมพ์ ซึ่งจะส่งผลต่อการออกแบบแม่พิมพ์ โดยทั่วไปแล้วการออกแบบแม่พิมพ์ของผู้ประกอบการภายในประเทศนั้นยังใช้ประสบการณ์ และใช้การลองผิดลองถูกในการออกแบบ ซึ่งจะส่งผลให้เกิดปัญหากับชิ้นงานในด้านคุณภาพและกระบวนการผลิตเมื่อนำแม่พิมพ์ไปใช้งาน ในบทความนี้ได้นำเสนอหลักของการออกแบบแม่พิมพ์ฉีดที่ถูกต้อง เพื่อแก้ไขปัญหาที่เกิดขึ้นในการออกแบบแม่พิมพ์ฉีดรวมทั้งลดปัญหาการแก้ไขปัญหาที่เกิดขึ้นในกระบวนการฉีดขึ้นรูปผลิตภัณฑ์ยาง คำสำคัญ: แม่พิมพ์ฉีดยาง, การออกแบบแม่พิมพ์

Abstract

In the Rubber injection moulding design to consideration for a important factor; Material, Mould Heating, Sprue, Hot runner, Cold Runner, Mould layout, Cavity layout and Mould Venting that to affect for Rubber injection moulding design. General for rubber injection mould design by a factory to use experience as Trial and Error. When used the mould that affect to the quality of product and process. In this article present a Principle of the Rubber Injection Moulding Design for moulding design is correct and to reduce a waste in process. Keywords: Rubber Injection Moulding, Mould design ที่มาและความสาคัญ

ในปัจจุบันทางภาคเหนือของประเทศไทยได้มีการปลูกยางพารากันอย่างแพร่หลาย ซึ่งภายในจังหวัดเชียงรายนั้นได้มีพื้นที่ในการปลูกมากเป็นอันดับหนึ่งของทางภาคเหนือ อยู่ที่ 81,936 ไร่ [1] ในปี 2550 และเมื่อพิจารณาดูการปลูกยางพาราของประเทศไทยนั้นได้มีการผลิตและมีปริมาณการส่งออกยางธรรมชาติมากเป็นอันดับต้นๆของโลกโดยในปี 2548 ประเทศไทยส่งออกประมาณ 99,632,580 กิโลกรัม (ผลรวมจาก 3 แห่ง คือ หาดใหญ่, สุราษฎร์ธานี และนครศรีธรรมราช) [2] ซึ่งรวมเป็นมูลค่าประมาณ 5,500 ล้านบาท ส่วนการส่งออกผลิตภัณฑ์สำเร็จรูปและผลิตภัณฑ์ยางของไทยนั้นมีแนวโน้มเพิ่มสูงขึ้นในทุกๆปีโดยสังเกตจากข้อมูลปี 2544 – 2546 มีมูลค่าการส่งออกในปี 2544 ส่งออก 48,484.18 ล้านบาท ปี 2545 ส่งออก 54,369.84 ล้านบาท และในปี 2546 ส่งออก 64,548.30 ล้านบาท อย่างไรก็ตามในปี พ.ศ. 2544 - 2546 นั้นมีปริมาณการใช้ยางธรรมชาติเพื่อนาไปแปรรูปเป็นผลิตภัณฑ์ประมาณ 15% ของปริมาณยางธรรมชาติที่ผลิตได้ซึ่งถือว่าน้อยเมื่อเทียบกับผลผลิตที่ผลิตได้ ดังนั้นคณะกรรมการนโยบายยางธรรมชาติจึงได้กำหนดยุทธศาสตร์การพัฒนายางพาราครบวงจร [3] เพื่อให้การพัฒนายางพาราของประเทศมีทิศทางที่ชัดเจน โดยในส่วนของยุทธศาสตร์ด้านอุตสาหกรรมยางนั้น มีมาตรการดำเนินการทั้งในระยะสั้นและระยะกลางที่ต้องการพัฒนาเทคโนโลยีการแปรรูปยางดิบของประเทศเพื่อเพิ่มมูลค่าและนำยางดิบไปใช้อย่างมีประสิทธิภาพ โดยมีสัดส่วนการใช้เพิ่มเป็น 20% ของปริมาณยางธรรมชาติที่ผลิตได้ของประเทศไทย

ในกระบวนการแปรรูปยางพาราเพื่อเปลี่ยนเป็นผลิตภัณฑ์ต่าง ๆ ในปัจจุบัน สามารถแบ่งได้ 3 แบบ [4] คือ แบบอัด (Compression Moulding) แบบกึ่งอัด (Transfer Moulding) และแบบฉีด (Injection Moulding) โดยแม่พิมพ์แบบอัดเป็นแม่พิมพ์ที่ใช้กันอย่างแพร่หลายและมีราคาถูกกว่าแบบอื่นเหมาะสำหรับใช้ในการผลิตผลิตภัณฑ์ยางที่ไม่มีความซับซ้อนของรูปร่างมากนัก ในขณะที่แม่พิมพ์กึ่งฉีดนั้นจะใช้กับผลิตภัณฑ์ที่มีความซับซ้อนปานกลางและใช้เวลาที่สั้นกว่าแบบอัด ส่วนแบบฉีดนั้นเหมาะกับอัตราการผลิตที่สูงและผลิตภัณฑ์ที่มีความซับซ้อนสูงแต่มีราคาของแม่พิมพ์ที่สูงด้วยเช่นกัน ในปัจจุบันด้วยความต้องการในด้านรูปร่างความซับซ้อน คุณภาพ และปริมาณที่สูงมีส่วนทำให้ความต้องการแปรรูปผลิตภัณฑ์ด้วยการฉีดขึ้นรูปมีเพิ่มมากขึ้น อย่างไรก็ตามความรู้ด้านการออกแบบและสร้างแม่พิมพ์รวมทั้งการนาเทคโนโลยีไปช่วยเพื่อทำให้แม่พิมพ์ที่ได้มีประสิทธิภาพและใช้งานได้ตรงตามวัตถุประสงค์ที่ต้องการยังมีอยู่จำกัดจึงมีความจำเป็นอย่างยิ่งที่ต้องมีการพัฒนาและนำเอาเทคโนโลยีด้านการออกแบบ และการผลิตที่ทันสมัย เข้าไปช่วยในกระบวนการออกแบบและสร้างแม่พิมพ์ฉีดของผลิตภัณฑ์ยาง โดยทั่วไปแล้วการผลิตแม่พิมพ์ในปัจจุบันจะใช้ผู้ผลิตภายนอกซึ่งใช้เครื่องมือและอุปกรณ์ในการผลิตสมัยเก่า คือเน้นการใช้เครื่องจักรที่ควบคุมด้วยพนักงาน (Manual Machine) และใช้ทักษะความชำนาญของพนักงานปฏิบัติงาน การออกแบบแม่พิมพ์ทำโดยการลองผิดลองถูก (Trial and Error) จึงมีส่วนทำให้เกิดปัญหากับชิ้นงานในด้านคุณภาพและกระบวนการผลิตเมื่อนำแม่พิมพ์มาใช้งาน เช่น ชิ้นงานเกิดครีบซึ่งทำให้ต้องมีการแก้ไขงานและสูญเสียต้นทุนด้านวัสดุที่ไม่ต้องการเป็นอันมากชิ้นงานไม่ได้รูปร่างตรงตามต้องการอันเนื่องจาก การออกแบบแม่พิมพ์ที่ผิดพลาด และการผลิตแม่พิมพ์ที่ไม่ได้คุณภาพเมื่อนำแม่พิมพ์ไปใช้จะทำให้แม่พิมพ์เสียหายหรือเปลี่ยนรูปหลังจากการใช้งานในระยะเวลาไม่นานเนื่องจากการเลือกใช้วัสดุทำแม่พิมพ์ไม่เหมาะสมและสอดคล้องกับการใช้งาน ซึ่งเป็นผลทำให้ต้องใช้ระยะเวลาในการออกแบบและสร้างแม่พิมพ์รวมทั้งการแก้ไขเปลี่ยนแปลงแม่พิมพ์ซ้ำไปซ้ำมาเพื่อให้สามารถนำแม่พิมพ์มาใช้งานได้ค่อนข้างล่าช้าทำให้สูญเสียโอกาสทางการผลิตและไม่สามารถสนองความต้องการของตลาดได้อย่างทันท่วงที จากปัญหาดังกล่าวบทความนี้จึงได้นำเสนอเพื่อที่จะพัฒนากระบวนการออกแบบแม่พิมพ์ฉีดผลิตภัณฑ์ยาง เพื่อแก้ไขปัญหาที่เกิดขึ้นในการออกแบบแม่พิมพ์ฉีดรวมทั้งลดปัญหาการแก้ไขปัญหาที่เกิดขึ้นในกระบวนการฉีดขึ้นรูปผลิตภัณฑ์ยาง งานวิจัยที่เกี่ยวข้อง R. P. Brown [5] กล่าวถึงเหตุผลและสาเหตุการเสียหายของผลิตภัณฑ์ยาง แนวทางการป้องกันและตัวอย่างความเสียหายที่เกิดขึ้น โดยเฉพาะกับผลิตภัณฑ์ยางที่เป็นล้อรถและซีล โดยความเสียหายดังกล่าวนั้นเกิดจากการออกแบบที่ผิดพลาด การเลือกวัสดุที่ไม่เหมาะสม ความบกพร่องในขั้นตอนการผลิต การติดตั้งที่ไม่ถูกต้อง สภาพการใช้งานที่ไม่ได้คาดการณ์ไว้ การใช้งานที่ผิดวิธีหรือไม่ระมัดระวัง รวมไปถึงการออกแบบในลักษณะที่มีจุดบกพร่อง (Strategic Weakness) J. A. Lindsay [6] ได้ศึกษาถึงปัจจัยที่มีผลต่อความสูญเสียในกระบวนการฉีดผลิตภัณฑ์ยาง ตั้งแต่ช่วงของการออกแบบผลิตภัณฑ์ไปจนถึงการปรับตั้งเงื่อนไขการฉีดของเครื่องจักร อิทธิพลของส่วนผสมและสารเติมเต็ม (Additives) บางตัว ที่มีผลต่อเศษตกค้างในเบ้าแม่พิมพ์ รวมทั้งเกิดตาหนิในชิ้นงานที่ฉีด นอกจากนี้ Lindsay ยังกล่าวถึงการนำระบบบริหารงานคุณภาพ ISO 9001 มาใช้ในการเพิ่มประสิทธิภาพการทำงาน และให้ตระหนักถึงค่าใช้จ่ายที่เพิ่มขึ้นจากชิ้นงานที่มีความซับซ้อนสูงและพิกัดความคลาดเคลื่อนที่ต่า รวมไปถึงความร่วมมือกันระหว่างตัวผู้ผลิตและลูกค้าในแต่ละขั้นตอนเพื่อให้ผู้ผลิตสามารถผลิตผลิตภัณฑ์ที่ตรงตามความต้องการของลูกค้า ทั้งในด้านของคุณภาพ ราคา ระยะเวลาในการส่งมอบและจานวนที่ต้องการ E. Bociaga [7] ได้ศึกษาปัจจัยที่มีผลกับคุณภาพในงานฉีดและใช้ในการอ้างอิงกระบวนการฉีด คือ อุณหภูมิของแม่พิมพ์ ความดันที่ใช้ในการฉีด ความเร็วฉีด และรอบการฉีด โดยทดลองชิ้นงานตัวอย่างที่เป็น HDPE โดยกาหนดปัจจัยคงที่ในการฉีด คือ อุณหภูมิฉีด ความดันฉีด ความดันฉีดย้ำ (Holding Pressure) เวลาฉีดย้ำ เวลาหล่อเย็น และรอบการฉีด และปัจจัยแปรผันในการฉีด คือ อุณหภูมิแม่พิมพ์ และความเร็วฉีด นอกจากนี้ E. Bociaga [8] ยังได้ศึกษาถึงรูปแบบของการฉีดที่ได้จากวิธีการฉีดเข้าเบ้าที่ต่างกัน เช่น ฉีดเข้าจุดเดียวด้านข้าง ฉีดเข้าสองจุดด้านข้าง ซึ่งมีอิทธิผลต่อโครงสร้างและการเกิด Crystallinity ของโพลิเมอร์ ลักษณะของรอยเชื่อมประสาน (Weld Lines) ซึ่งมีผลต่อคุณสมบัติทางกลของชิ้นงาน รวมทั้งระดับการเกิด Crystallinity ที่ตำแหน่งต่าง ๆ ของแม่พิมพ์ D. E. Packham [9] ได้ศึกษาปัญหาในระหว่างกระบวนการฉีดต่างๆ ซึ่งมีสาเหตุได้หลายประการ โดยได้ศึกษาปัญหาการติดของหน้าแม่พิมพ์ (Mould Sticking) ปัญหาเศษตกค้าง (Mould Fouling) และปัญหาการทาความสะอาด ที่เกิดในงานแม่พิมพ์ของวัสดุพอลิเมอร์ โดยได้ทาการศึกษาถึงกระบวนการปลดชิ้นงานในแม่พิมพ์ (Mould Release) ปัจจัยจากชนิดของวัสดุและเงื่อนไขการฉีดที่ส่งผลต่อพฤติกรรมดังกล่าว รวมทั้งความสัมพันธ์ของกรรมวิธีการปรับปรุงผิว (Surface Treatment) ของหน้าสัมผัสแม่พิมพ์ การเลือกสารช่วยปลดชิ้นงาน (Release Agents) วิธีการทำความสะอาดแม่พิมพ์ และการพิจารณาการวัดค่าการปลดชิ้นงานและการตกค้างของเศษ (Fouling)

M. J. Forrest [10] ศึกษาส่วนผสมและผลิตภัณฑ์ยาง เพื่อช่วยในงานควบคุมคุณภาพของผลิตยาง รวมไปถึงค้นหาสาเหตุการเสียหายที่เกิดขึ้นในผลิตภัณฑ์ยางและส่วนผสมของยาง V. Goodship [11] ศึกษาถึงการเลือกใช้วัสดุในกระบวนการฉีดที่ใช้วัสดุหลายชนิด เช่น เทคนิค Coinjection, Bi-injection และ Interval Injection โดยเฉพาะคุณสมบัติด้านการเชื่อมประสาน (Bonding Properties) ของวัสดุ นอกจากนั้น S. L. Kushnarenko [12] ได้ทดสอบเวลาในการบ่มยางให้สุกของรองเท้ายางที่มีส่วนผสมของโลหะ ซึ่งวางในตัวเบ้าขณะทาการฉีด โดยเกิดปัญหาทางความร้อนอันเนื่องจากวัสดุที่ไม่ใช่เนื้อเดียว (Inhomogeneous) ซึ่งสามารถแก้ปัญหาดังกล่าวโดยใช้โปรแกรมคอมพิวเตอร์มาช่วยวิเคราะห์ ทำให้สามารถพยากรณ์เวลาที่เหมาะสมในการบ่มยางให้สุกของผลิตภัณฑ์ยาง จากการตรวจเอกสารงานวิจัยที่เกี่ยวของกับการออกแบบ และการผลิตผลิตภัณฑ์ยางนั้นการออกแบบแม่พิมพ์จะมีผลต่อผลผลิตที่ได้ อายุการใช้งานของแม่พิมพ์ รวมถึงคุณภาพของผลิตภัณฑ์ แนวทางในการนำเสนอบทความ ในบทความนี้ได้นำเสนอการออกแบบแม่พิมพ์ จากการตรวจเอกสารงานวิจัย และหนังสือที่เกี่ยวกับการออกแบบแม่พิมพ์ฉีดยาง ได้แก่

- การเลือกวัสดุที่ใช้ทำแม่พิมพ์

- การให้ความร้อนแก่แม่พิมพ์

- ช่องทางไหลเข้าในแม่พิมพ์

- ช่องทางวิ่งร้อน ช่องทางไหลแบบเย็น

- แบบของแม่พิมพ์

- รูปทรงของชิ้นงานภายในแม่พิมพ์

- และช่องลมภายในแม่พิมพ์

ผลการตรวจเอกสารที่เกี่ยวข้องกับการออกแบบแม่พิมพ์ฉีดยาง การขึ้นรูปผลิตภัณฑ์ยางโดยแม่พิมพ์ (Moulding) การขึ้นรูปผลิตภัณฑ์ยางโดยอัดแม่พิมพ์ เป็นกระบวนการที่มีผลทั้งขึ้นรูปผลิตภัณฑ์ และทำให้ยางคงรูป (shaping of forming and vulcanising) โดยอาศัยความร้อนและแรงอัดยางที่อยู่ในสถานะที่สามารถอ่อนตัวและไหลได้ (plastic state) ในแม่พิมพ์รูปร่างตามที่ต้องการ วิธีการพื้นฐานของการขึ้นรูปโดยใช้แม่พิมพ์มี 3 แบบ

คือ วิธีการใช้แม่พิมพ์แบบอัดธรรมดา (compression mould)

แบบกึ่งฉีด (transfer mould)

และแบบฉีด (injection mould)

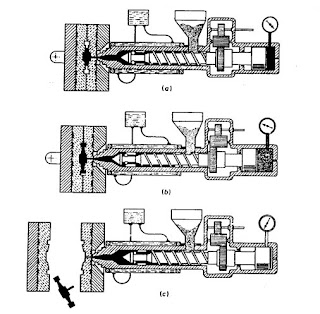

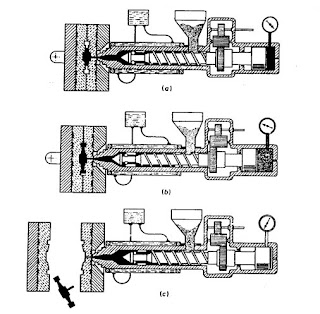

แม่พิมพ์แบบฉีด (Injection Mould) แม่พิมพ์แบบฉีด นี้อาจถือว่าพัฒนามาจากแม่พิมพ์แบบกึ่งฉีด และภาพที่ 1 แสดงขั้นตอนของการอัดยางโดยใช้แม่พิมพ์แบบฉีด เครื่องที่ใช้อัดยางเพื่อฉีดเข้าแม่พิมพ์ อาจใช้ชนิดสกรูหรือชนิดลูกสูบ (piston) ซึ่งลักษณะตัวเครื่องฉีดมีทั้งแบบแนวตรง และแบบแนวราบ เป็นเครื่องที่มีหลักการเช่นเดียวกับเครื่องที่ใช้ฉีดพวกพลาสติก ยางที่จะป้อนเข้าเครื่องฉีดอาจอยู่ในรูปลักษณะเม็กเล็ก ๆ ริ้ว หรือชิ้นเล็ก ๆ ในการขึ้นรูปยางโดยใช้แม่พิมพ์และอัดด้วยเครื่องอัด press ธรรมดา (conventional press) นั้น ยางซึ่งเป็นตัวนาความร้อนที่เลว จะถูกทำให้คงรูปโดยอาศัยความร้อนจากภายนอกแม่พิมพ์ แต่ในเครื่องอัดยางแบบฉีด (และแบบกึ่งฉีด) ยางจะถูกหลอมด้วยความร้อนก่อนอย่างทั่วถึง อุณหภูมิของยางขณะที่ผ่านตามช่องทางสู่ช่องของแม่พิมพ์ สูงขึ้นถึง 70 องศาเซลเซียส ความร้อนที่เกิดขึ้นนี้เนื่องมาจากแรงเสียดสี ปฏิกิริยาที่ทำให้ยางคงรูป จึงอาศัยความร้อนที่เกิดขึ้นอย่างทั่วถึงในยาง ดังนั้น จึงก่อให้เกิดการคงรูปที่มีความสม่าเสมอและทั่วถึง แม้ว่าผลิตภัณฑ์จะมีความหนามากก็ตาม และผลที่ได้ คือ ผลิตภัณฑ์มีสมบัติทางกายภาพดี มีการกล่าวกันว่า ผลิตภัณฑ์ที่ทำจากเครื่องอัดยางแบบฉีดมีทนทานต่อการหักงอดีกว่าที่ทำจากการใช้แม่พิมพ์ธรรมดา และอัดโดยเครื่องอัดธรรมดา

ภาพที่ 1 ขั้นตอนการอัดขึ้นรูปผลิตภัณฑ์ยางโดยแม่พิมพ์แบบฉีดชนิดสกรู (วราภรณ์, [13] ) A สกรูหมุนไปข้างหน้า (จากขวาไปซ้าย) B ยางถูกฉีดเข้าแม่พิมพ์-ซ้ายมือ C ยางคงรูปแล้ว สกรูหมุนกลับและผลิตภัณฑ์หลุดลอยออกจากแม่พิมพ์ ตารางที่1 ข้อดีและข้อเสียของแม่พิมพ์แบบฉีด

ข้อดี

1. เหมาะกับชิ้นงานมีความซับซ้อนและชิ้นงานที่บาง

2. ใช้ระยะเวลาสั้นในการอบยางให้คงรูป

3. ยางเชื่อมกับโลหะได้ดี

4. ชิ้นงานได้ขนาดตามที่ต้องการ

ข้อเสีย

1. ราคาแพงมาก

2. การออกแบบที่ซับซ้อน

3. ใช้ความดันสูงตอนขึ้นรูป

4. มักมีช่องอัดยางน้อยกว่าแม่พิมพ์แบบอัดธรรมดา

5. วางชิ้นส่วนโลหะที่จะประกอบได้ยาก

6. มียางเสียมาก

ที่มา: Sommer [14]

วัสดุที่ใช้ทำแม่พิมพ์

ในการเลือกใช้วัสดุที่จะมาทำแม่พิมพ์ฉีดนั้นจะต้องคำนึงถึงจุดวิกฤตที่มีมากกว่าแม่พิมพ์อัดและแม่พิมพ์ส่งถ่าย ซึ่งในแม่พิมพ์ฉีดนั้นจะถูกกำหนดโดยเงื่อนไขของการควบคุม ซึ่งจะมีความดันที่สูง, อุณหภูมิที่สูงและความถี่ของไซเคิลการทำงาน ซึ่งเงื่อนไขดังกล่าวนี้จะทาให้เกิดอัตราการสึกหรอที่สูง โดยเฉพาะจุดวิกฤตของขอบแม่พิมพ์ที่มาเชื่อมต่อกัน (Parting line) ดังนั้นในการเลือกเหล็กที่จะนามาทำแม่พิมพ์นั้นจะต้องมีคุณภาพที่สูงซึ่งจะทำให้เกิดความคุ้มค่าในการลงทุน ในการสร้างแม่พิมพ์จากวัสดุที่มีคุณภาพในตอนต้นอาจจะเปลี่ยนบางแม่พิมพ์ที่มีจุดวิกฤตสูงๆ ก่อน และต่อจากนั้นทำการเปลี่ยนทั้งหมด ซึ่งจะทำให้คุณภาพของแม่พิมพ์สูงขึ้นและจะทำให้ผลิตชิ้นงานได้นานขึ้น เหล็กที่ใช้ทำแม่พิมพ์ฉีดยางนั้นต้องการเนื้อเหล็กที่สะอาดและปราศจากสิ่งปลอมปน รูพรุนเล็กๆที่เนื้อเหล็ก (porosity) และความบกพร่องอื่น ๆ ซึ่งจะมีผลต่อการสร้างแม่พิมพ์เป็นอย่างมาก ซึ่งจะขึ้นอยู่กับการเลือกเหล็กที่ใช้ผลิต เหล็กที่ผ่านกระบวนการทำให้แข็งนั้นจะขึ้นรูปได้ยากกว่าเหล็กอ่อน ซึ่งจะต้องการเวลามากกว่าการขึ้นรูปเหล็กอ่อน ประมาณ 28% เหล็กที่ผ่านกระบวนการทำให้แข็งนั้นจะนิยมใช้สร้างแม่พิมพ์ฉีดเพราะจะให้ความทนทานที่สูง ในกระบวนการสร้างในปัจจุบันและการปรับปรุงคุณภาพของเหล็กนั้นต่างจากสมัยก่อน ซึ่งจะมีความยากมากกว่าโดยมีความยากในการขึ้นรูปเหล็กที่นามาใช้ทาแม่พิมพ์ซึ่งต้องการลักษณะจาเพาะของเหล็กที่จะนามาสร้างแม่พิมพ์โดยต้องการความมั่นคงและความง่ายในการเชื่อมประสานเหล็ก เหล็ก NAK 55, นั้นจะครอบคลุมคุณลักษณะที่ต้องการของเหล็กที่ใช้ทำแม่พิมพ์ ซึ่งจะใช้แทนเหล็ก 4140 และ P 20

เหล็กบางชนิด สามารถนาผ่านกรรมวิธีทางความร้อน (การปรับปรุงทางความร้อน) ซึ่งจะทาให้ความแข็งเพิ่มขึ้น แต่การเพิ่มขึ้นของความแข็งนั้นจะเกิดขึ้นจากบริเวณผิวที่ลึกลงไปภายในผิวของแม่พิมพ์ ซึ่งจะต้องการความแข็งที่มีลักษณะ

คงที่เท่า ๆ กันตลอดในทุกระดับของความลึก ความแข็งสูงของแม่พิมพ์นั้น จะช่วยให้บริเวณพื้นที่ภายในของแม่พิมพ์จะทนต่อแรงกดที่เกิดขึ้นซึ่งจะทำให้เกิดรอยวาวขึ้น ซึ่งจะเกิดจากการทางานของวงจรการทำงานของแม่พิมพ์ รอยกดที่จะทาให้เกิดการสึกหรอที่มีรอยวาวนั้นส่วนมากจะเกิดในจุดที่เป็นรอยกดของบริเวณพื้นที่ ๆ เป็นจุดวิกฤตในแม่พิมพ์ ที่ใช้เหล็กอ่อนในการทำ ในการที่จะลดรอยวาวที่เกิดจากการกดนั้นจะสำคัญมาก ซึ่งจะทำให้อายุการใช้งานของแม่พิมพ์นั้นสูงขึ้นส่วนใหญ่แล้วจะใช้ชนิดของเหล็กในการทำแม่พิมพ์ฉีดตาม American National Standards Institute (ANSI) - 4140 และ 4130 alloy steel สาหรับตัวแม่พิมพ์ที่ต้องการความทนทาน - 420 และ P 10 tool steel สาหรับรูปทรงของชิ้นงานในแม่พิมพ์ - H13 hot - rolled steel สาหรับตัวดันชิ้นงานออก (ejectors) - 6150 alloy steel สาหรับหัวฉีด (nozzles) ข้อมูลเกี่ยวกับการเลือกใช้เหล็กในการผลิตแม่พิมพ์สามารถที่จะเลือกได้จากผู้จัดจำหน่ายและมาตรฐานต่าง ๆ ของแม่พิมพ์ และการสร้างแม่พิมพ์ ตัวอย่างในเหล็กคาร์บอน สามารถที่จะแบ่งกลุ่มออกเป็น 3 กลุ่ม ได้แก่ - กลุ่มที่มีคาร์บอนต่า (Low Carbon (มีคาร์บอนไม่เกิน 0.35%)) จะมีราคาถูกที่สุด และสามารถเพิ่มความแข็งได้โดยการเพิ่มคาร์บอน (Carburizing) เท่านั้น - กลุ่มที่มีคาร์บอนปานกลาง (Medium Carbon (0.35% ถึง 0.5%)) สามารถที่จะทำให้แข็งได้ประมาณ 54 Rc ซึ่งจะขึ้นอยู่กับคาร์บอนที่มีอยู่ - กลุ่มที่มีคาร์บอนสูง (Carbon (0.5 ถึง 1%)) สามารถที่จะทำให้ความแข็งที่สูงได้ คาร์บอนที่มีอยู่ประมาณ 0.3% สามารถที่จะทำให้ความแข็งเพิ่มขึ้นได้ โดยปริมาณคาร์บอนที่มีอยู่สูงจะทำให้ผลกระทบในการปรับปรุงความแข็งนั้นน้อยลง ซึ่งระบบ ANSI จะอธิบายได้ดังนี้ ตัวอย่างเหล็ก 4140 , 41 เป็นตัวเลขที่บอกชนิดของโลหะผสมที่มีอยู่ ซึ่งในที่นี้จะได้แก่ Chromium และ Molybdenum, และ 40 จะบอกถึงเปอร์เซ็นต์ของคาร์บอน คือ มีคาร์บอนอยู่ 0.4% การสึกหรอที่เกิดขึ้นนั้นโดยทั่วไปแล้วจะอยู่ในรูปของการสึกหรอของการขูดขีด (abrasive (crosive) Wear) และการสึกหรอโดยการยึดติด (adhesive wear) การสึกหรอโดยการขูดขีดนั้นจะเกิดเมื่อส่วนที่แข็งกดลงไปบนบริเวณของแม่พิมพ์ โดยสังเกตได้จากบริเวณที่โดดกดนั้นจะมีลักษณะเป็นรอยมันวาวเกิดขึ้นในลักษณะที่เพิ่มขึ้น การสึกหรอโดยการยึดติด (adhesive wear) ลักษณะการเกิดจะเกิดขึ้นคล้ายกันทั้งในวัสดุที่มีความแข็งและอ่อน ซึ่งจะเกิดที่หน้าสัมผัสของแม่พิมพ์ที่มีความแข็งที่แตกต่างกัน 4 ถึง 8 จุดในความแข็ง Rc ซึ่งจุดที่จะเกิดการสึกหรอนั้นจะเกิดกับเหล็กที่มีความแข็งแรงที่ต่ากว่า โดยทั่วไปแล้วที่ความเค้นที่เกิดขึ้น 10,000 ปอนด์ต่อตารางนิ้ว (psi) จะนิยมใช้ความแข็งที่ 44 Rc และใช้เหล็กที่มีความแข็งสูง ซึ่งโดยทั่วไปในการควบคุมการทำงานที่อุณหภูมิต่านั้นจะสาคัญมากสาหรับวัสดุที่เป็นยาง (TSEs) ค่า Young’s Modulus สาหรับเหล็กคาร์บอนจะลดลงประมาณ 10% เมื่ออุณหภูมิเพิ่มขึ้นจากอุณหภูมิปกติไปเป็น 250C หรือ 400 F และสำหรับแม่พิมพ์ที่ทำมาจากเหล็กสแตนเลส ค่าจะเพิ่มเป็น 10.9% ที่อุณหภูมิ 68F ไปเป็น 400 F สิ่งสาคัญคืออุณหภูมินั้นจะทำให้เหล็กเกิดการขยายตัวซึ่งจะเป็นส่วนสำคัญในการออกแบบทั้งแม่พิมพ์ตัวบนและตัวล่าง ส่วนใหญ่แล้วแม่พิมพ์ที่ทาจากเหล็กหล่อจะมีค่า yield strengths จะอยู่ประมาณ 50,000 ปอนด์ต่อตารางนิ้ว (psi) ซึ่งจะมีค่าความปลอดภัยอยู่ที่ 7 โดยความเค้นที่ใช้ในการทำงานโดยทั่วไปแล้วจะอยู่ในประมาณ 700 ปอนด์ต่อตารางนิ้ว (psi) ควรที่จะทำหน้าสัมผัสของแม่พิมพ์ตัวบนให้มีหน้าสัมผัสที่น้อยในการที่จะสัมผัสกับแม่พิมพ์ตัวล่างเพื่อที่จะหลีกเลี่ยงความเสียหายหน้าสัมผัสของแม่พิมพ์ตัวล่างพื้นส่วนใหญ่จะเกิดการสึกหรอเมื่อมีการใช้งานไปแล้วระยะหนึ่ง ที่สำคัญต้องพิจารณาดูว่าการเลือกยางนั้นเลือกชนิดไหนและมีส่วนผสมอะไรบ้างแล้วจึงพิจารณาในการที่จะเลือกวัสดุที่จะนำมาใช้ทำแม่พิมพ์และดูความสะดวกในการขึ้นรูปและความแตกต่างในระดับของการขัดเงา (polishing) ในเหล็ก P20 และการดูแลรักษาแม่พิมพ์ การออกแบบแม่พิมพ์ (Mould design)

ในการออกแบบแม่พิมพ์สิ่งสาคัญที่จะต้องพิจารณาคือเมื่อมีการออกแบบแม่พิมพ์ฉีดนั้นจะต้องพิจารณาที่จุดการ

เชื่อมโยงกันขององค์ประกอบต่างๆทั้งหมดในการทำงานและควบคุมแม่พิมพ์โดยทั่วไปแล้วในการเปลี่ยนชิ้นงานไปจากเดิมนั้นจะต้องคำนึงถึงความเป็นไปได้ซึ่งจะต้องดูถึงจำนวนของผลกระทบของส่วนผสมของยางที่ไหลไปในช่องทางไหลในช่องรูที่จะเข้าแม่พิมพ์ (sprue) และตลอดทางเดินของยางภายในเครื่องฉีดยางตลอดจนที่เนื้อยางไหลเข้าไปในแม่พิมพ์จนเต็มแม่พิมพ์ ในการฉีดยางนั้นจะต้องพิจารณาถึงปัจจัยที่เกิดขึ้นทั้งกระบวนการ ซึ่งจะมีความสำคัญมากเพราะในการออกแบบแม่พิมพ์จะต้องออกแบบระยะเวลาในการทำงานของขั้นตอนต่าง ๆ ของแม่พิมพ์ฉีดจนเสร็จกระบวนการ ในความสำเร็จของการควบคุมแม่พิมพ์ฉีดนั้นจะขึ้นอยู่กับการออกแบบแม่พิมพ์ที่ดี ในช่วงแรกนั้นจะพิจารณาเริ่มต้นที่เครื่องจักรก่อนว่าเป็นเครื่องที่ฉีดในแนวตั้งหรือแนวนอนเพราะจะต้องพิจารณาในการเปิดแม่พิมพ์ออก เครื่องที่เปิดแม่พิมพ์ในแนวนอนจะได้เปรียบโดยที่เมื่อขณะที่แม่พิมพ์เปิดออก แม่พิมพ์จะแยกจากกันได้ง่ายโดยน้ำหนักของตัวมันเองหรือจะใช้กลไกอัตโนมัติในการแยกออกจากกันโดยอุปกรณ์ในการเคลื่อนที่ขึ้นลง แม่พิมพ์ที่เปิดในแนวตั้งโดยปกติจะจ่ายเนื้อยางไปในช่องทางที่เชื่อมต่อกันเข้าไปในผิวของรูปทรงชิ้นงานโดยจะเข้าไปพบกันที่กึ่งกลางของแม่พิมพ์ แม่พิมพ์ที่เปิดในแนวนอนโดยปกติจะจ่ายเนื้อยางผ่านเข้าไปในช่องทางจ่ายผ่านช่องทางไหลซึ่งจะสร้างขึ้น จะตัดกันที่ครึ่งของแม่พิมพ์ ในการพิจารณาที่ความต้องการโดยให้ขนาดของเรื่องฉีดในการใช้ขึ้นอยู่กับ

1) ขนาดและปริมาตรขององค์ประกอบในการสร้าง

2) จำนวนของแม่พิมพ์ในการสร้างต่อครั้ง

3) พื้นที่ของชิ้นงานภายในแม่พิมพ์และแรงที่ใช้ในการเลือกแม่พิมพ์

4) การฉีดหรือการส่งถ่ายความดันนั้นจะสาคัญต่อเนื้อยางที่จะไหลเข้าไปภายในแม่พิมพ์ซึ่งจะขึ้นอยู่กับธรรมชาติของแม่พิมพ์และตัวเนื้อยาง ที่เห็นได้ชัดเจนแบบคร่าว ๆ คือ ความจุของเนื้อยางภายในรูปทรงชิ้นงาน (shot capacity) แรงดันในการกด และแรงดันในการฉีดของเครื่องจักร กฎในการออกแบบแม่พิมพ์ ผลที่เกิดจากแรงดันในการฉีด และพื้นที่ผิวของแม่พิมพ์รวมกับช่องทางไหลน้อยกว่าแรงปิดของแม่พิมพ์มาก

การออกแบบแม่พิมพ์ฉีดสาหรับยางนั้นสาคัญที่จะต้องคานึงถึง

(1) การควบคุมอุณหภูมิสูงในการทางานบ่อยครั้ง 200-230 C (392-446F)

(2) การเป็นของเหลวของเนื้อยาง

(3) การเปลี่ยนแปลงโครงสร้างของเหลว (เนื้อยาง) โดยรวดเร็ว

เมื่อแม่พิมพ์มีความร้อนเกินกว่า 200C (392F) แม่พิมพ์จะเกิดจากการขยายตัวให้มีการเคลื่อนตัวที่สูง ทาให้ตำแหน่งต่าง ๆ นี้ไม่ได้แนวตามเดิมซึ่งไม่เป็นที่ต้องการ ชิ้นส่วนที่เคลื่อนที่ ใช้หมุดเหล็กในการนำร่องเครื่องขับออก (ejectors) จะต้องทำให้มีความหนา ถ้าไปขัดขวางการเคลื่อนของแม่พิมพ์ในการปิดควรที่จะแก้ไขให้ถูกต้อง ในกรณีที่ไม่ได้ขนาดของแม่พิมพ์ตามที่กาหนด อาจจะทำให้เกิด flash ขึ้นอย่างมากได้ แท่งเหล็กในการกำหนดระยะการทำเป็นแท่งเรียงเพื่อที่จะทำให้ตาแหน่งนั้นแม่นยำ และจะต้องพิจารณาถึงความแตกต่างกันของการขยายตัวระหว่างวัตถุทั้งสอง ซึ่งจะต้องสร้างช่องที่สร้างขึ้นระหว่างแท่งให้เรียวขึ้น ซึ่งอาจจะสูญเสียแนวเส้นในการปิด ตัวแท่งเหล็กกำหนดระยะตัวเมียนั้นจะสวมอยู่รอบตัวผู้เนื้อยางจะไหลเข้าไปในช่อง วิธีการในการกาหนดตำแหน่งจะทำการกำหนดที่สี่ตำแหน่งที่มุมด้านขวาของแต่ละชิ้น และทาการจำกัดการขยายตัวให้หมดไปในทิศทางการเคลื่อนที่ ได้แนะนำให้ใช้พินพ์และมุดในการให้ตำแหน่งที่ถูกต้องโดยจะมีลักษณะที่เดียวในการสวมกัน และที่สำคัญจะต้องมีความแข็งเพื่อที่จะรักษาขนาดเดิมไว้เมื่อมีการขยายตัวเนื่องจากความร้อน ระดับของเหล็กที่ใช้จะต้องดีกว่าโดยปกติทั่วไปที่ใช้ทำแม่พิมพ์อัด เช่น ต้องการ stainless เพื่อป้องกันสนิม มีความแข็ง มีการทำให้แข็งและเหล็กนั้นจะต้องเรียบ เหล็กที่มีความทนทานสูงนั้นจะช่วยให้ระยะเวลาในการใช้แม่พิมพ์นานขึ้นโดยเฉพาะในพื้นที่สัมผัสกับเนื้อยาง ในการเพิ่มขึ้นของอายุการใช้งานของพื้นที่สัมผัสกับยางนั้นควรที่จะทาการขัดให้มีความมันวาวที่สูง และควรทำในชุด Pins และตัวแผ่นประกบด้วยการขัดให้มันวาวขึ้นจะทำให้คุณสมบัติในการไหลดีขึ้นในช่องทางไหล

การให้ความร้อนแก่แม่พิมพ์ (Mould Heating) ในการให้ความร้อนแก่แม่พิมพ์โดยทั่วไปแล้ว จะเลือกใช้แบบการใช้ไฟฟ้าโดยใช้ขดลวดให้ความร้อนเป็นแผ่นหรือแบบปลอกในการให้ความร้อน ซึ่งจะเปลี่ยนจากพลังงานไฟฟ้าเป็นพลังงานความร้อน ปัญหาที่เกิดขึ้นบ่อย ๆ คือการให้ความร้อนแก่แม่พิมพ์ที่มีพื้นที่ที่กว้าง และการทำให้อุณหภูมิคงที่ในการจะส่งถ่ายความร้อนให้แก่แม่พิมพ์เครื่องจ่ายความร้อนที่บิดตัวตามรูปทรงภายในชิ้นงานสามารถที่จะทำให้เกิดจุดความร้อนที่บริเวณต่าง ๆ ได้ การระบายความร้อนสามารถที่จะลดอุณหภูมิที่จะผ่านไปยังผิวของแม่พิมพ์ที่จะไหลผ่านเข้าไปในแม่พิมพ์ การให้ความร้อนโดยกระแสไฟฟ้าโดยความต้านทานหรือการนำปกติจะใช้แหล่งจ่ายให้กับตัวรับประมาณ 1.22 w/cm3 (20 w/in3) ชุดโทโมคับเปิลจะเป็นตัวที่ใช้ควบคุมอุณหภูมิในการเปิดและปิด ขดลวดให้ความร้อนที่อยู่รอบ ๆ แม่พิมพ์จะทำให้ความร้อนที่จ่ายคงที่ และจะค่อย ๆ จ่ายความร้อนน้อยลง และตัดการจ่ายไฟเพื่อป้องกันการสูญเสียความร้อน ในการสูญเสียนั้นตาแหน่งที่เกิดจะเกิดกับแม่พิมพ์ที่มีความยาว การจ่ายความร้อนโดยใช้ขั้วคาร์โทดจะใช้คลื่นความถี่ในแม่พิมพ์ที่มีความบาง (หนาสูงสุดประมาณ 7.6 ซม. (3 นิ้ว) ต่อหนึ่งด้าน) ความร้อนภายในแม่พิมพ์นั้นไม่จำเป็นโดยจะจ่ายความร้อนโดยใช้แผ่นประกบให้ความร้อนแทน ของเสียที่เกิดจากเนื้อวัสดุในขั้นตอนในการฉีดจะเกิดขึ้นในช่องทางไหลและช่องทางจ่าย ซึ่งของเสียนั้นจะทำให้น้ำหนักของชิ้นงานเพิ่มขึ้นเมื่อเสร็จกระบวนการ ระบบช่องทางไหลเย็นได้คิดขึ้นมาเพื่อที่จะลดของเสียที่เกิดจากการไหลของเนื้อยางภายในระบบช่องทางไหล โดยทั่วไปจะทำให้เย็นช่องภายในแม่พิมพ์โดยการขยายกระบอกฉีดของเครื่องจักร โดยจะทำการฉีดเนื้อยางเข้าไปในรูปทรงชิ้นงานโดยตรงในแต่ละชิ้นขณะที่เปิดแม่พิมพ์ออก แม่พิมพ์จะแยกเนื้อยางที่ไหลไปในช่องและจะมีระยะทางที่สั้นในแต่ละชิ้น

แม่พิมพ์จะประกอบด้วย 1) พื้นที่ของรูปทรงภายในแม่พิมพ์ฉีด

2) มีบริเวณฉนวนกันความร้อน

3) มีบริเวณที่กักเก็บเนื้อยางที่มีอุณหภูมิต่ำกว่าจุดที่จะทำเนื้อยางเกิดปฏิกิริยา ในการที่จะทำให้ปลอดภัยของความหลากหลายของอุณหภูมิที่จะทำให้ต่ำกว่าจุดที่จะทำให้เนื้อยางเกิดปฏิกิริยา (Vulcanisation) อุณหภูมิจะอยู่ที่ประมาณ 120 – 130 C (248 - 266F) ในการที่จะตรวจเช็คดูอาจจะทำได้จากการดูเนื้อยางที่เก็บไว้ภายในหัวฉีดของเครื่องฉีดหลังจากการหน่วงเวลาการหมุนของสกรู โดยจะดูได้จากลักษณะของยางว่าเกิด fresh และสังเกตจากสีที่เกิดขึ้น การใช้ระบบช่องทางไหลแบบเย็นนั้นจะทำให้ประหยัดเนื้อยางในการฉีดแต่จะต้อง stripped ในแต่ละชิ้นของชิ้นงานภายในแม่พิมพ์ ซึ่งจะเป็นส่วนที่สาคัญที่จะต้องพิจารณาสาหรับการออกแบบที่ดี ในการออกแบบช่องทางไหลของเนื้อยางที่ดีนั้นจะต้องดูนอกเหนือจากการคุ้มทุนด้วยซึ่งจะต้องพิจารณาถึงการช่วยในการควบคุมชิ้นงานที่จะออกมาจากแม่พิมพ์ ช่องทางไหลเข้าในแม่พิมพ์ (Sprue) ตัวช่องทางไหลนั้นจะเป็นตัวเชื่อมต่อระหว่างเครื่องฉีดกับแม่พิมพ์ฉีดยางซึ่งสามารถที่จะพิจารณาได้จากชิ้นงานและแม่พิมพ์ลักษณะทางเข้าจะมีลักษณะที่เข้าไปในช่องรูที่เล็กแล้วขยายออกไปจนใหญ่ มีลักษณะเป็นรูที่เรียว (taper) ซึ่งจะมีลักษณะเป็นทางเข้าและออกหลังจากเสร็จ วงจรการทำงานซึ่งบางทีเราสามารถที่จะออกแบบช่องทางเข้าให้ตรงกับตัวโพรงของชิ้นงานได้เลย ถ้าอยู่ในลักษณะของชิ้นงานเดียวแต่โดยปกติแล้วชิ้นงานจะมีอยู่หลายชิ้นซึ่งจะต้องทำช่องทางวิ่งให้เนื้อยางไหลเข้าไปในตัวแม่พิมพ์ การออกแบบช่องทางไหล (Runner Design) โดยทั่วไปแล้วการออกแบบช่องทางวิ่งนั้นจะออกแบบเป็นทรงกลมซึ่งจะทาให้ง่ายต่อการไหลของเนื้อยางและง่ายต่อการเปลี่ยนทิศทางแต่จะทำให้ต้นทุนของการทาแม่พิมพ์สูงขึ้นโดยทั่วไปจะออกแบบทั้งเป็นแบบช่องทางวิ่งที่ร้อนหรือช่องทางวิ่งที่เย็น (hot or Cold runner)

ในการออกแบบแม่พิมพ์ฉีดยาง เนื้อยาง (Compound) ในช่องทางวิ่งที่ร้อนจะเกิดการยึดตัวกันภายในเนื้อยางเมื่อโดนความร้อน (Cross links) และที่อยู่ในกระบวนการทางาน แต่ในระบบทางวิ่งเย็นนั้นจะไม่เกิดขึ้น ในการพิจารณาระยะทางระหว่างหัวฉีดจะถึงตัวชิ้นงานต้องมีการออกแบบที่เหมาะสม โดยปกติขั้นการไหลของเนื้อยางจะไหลออกจากหัวฉีดเข้าไปในช่องทางจ่ายยางผ่านเข้าไปในช่องทางไหลผ่าน ช่องทางไหลเข้าไปในทางเข้าและจะไหลผ่านเข้าไปในรูปชิ้นงานในแม่พิมพ์ ช่องทางไหลมีลักษณะเป็นช่องภายในแม่พิมพ์โดยจะได้รับเนื้อยางจากช่องทางจ่ายที่จุดศูนย์กลาง ช่องทางไหลนั้นจะต้องพิจารณาถึงฉนวนที่อยู่รอบ ๆ ช่องทางไหลต้องการออกแบบให้มีระยะทางสั้นและตรงกับรูปทรงชิ้นงานภายในแม่พิมพ์มากที่สุดเพื่อที่จะเป็นการลดของเสียจากเนื้อยางให้น้อยที่สุด ซึ่งจะทำให้ระยะเวลาในการฉีดเนื้อยางเข้าไปในแม่พิมพ์นั้นสั้นลง ในการเลือกช่องทางไหลที่ดีนั้นจะต้องเหมาะสมที่จะใช้หน้าตัดของช่องทางไหลแบบไหน ซึ่งจะแบ่งเป็นแบบหน้าตัดสี่เหลี่ยม เป็นทรงกลม และครึ่งวงกลม ในการไหลนั้นจะต้องไหลผ่านโดยง่ายและ ที่มุมจะต้องทำเป็นแนวโค้งเพื่อลดความดันที่สูญเสียไป ความดันที่สูญเสียไปหรือความต้านทานของการไหลจะเกิดที่บริเวณรอบ ๆ ท่อซึ่งจะขนานไปกับท่อซึ่งจะเป็นไปตามสัดส่วนของความยาวจะเป็นเหตุผลที่จะต้องออกแบบให้ช่องทางไหลที่มีความยาวน้อยที่สุดเท่าที่จะเป็นไปได้ ความดันที่ใช้ในการฉีดจะสูญเสียไปโดยไม่มีประโยชน์สำหรับช่องทางที่ยาวและแคบ ความดันของเครื่องฉีดจะมีข้อกำหนดโดยความดันที่ลดลงขณะที่ไหลไปในช่องทางไหล แต่ถ้าใช้ความดันสูงสุดของเครื่องในการฉีดเนื้อยางเข้าไปในตัวแม่พิมพ์แล้วยังไม่สามารถที่จะชนะแรงดันที่สูญเสียไปนั้น ควรที่จะแก้ไขที่การเพิ่มขนาดของเส้นผ่านศูนย์กลางช่องทางไหลและช่องทางไหล เข้าแม่พิมพ์ และจะต้องพิจารณาถึงขนาดที่ใหญ่ขึ้น ช่องทางวิ่งร้อน (Hot runner) ในการให้ความร้อนแก่เนื้อยาง (compound) ในช่องทางวิ่งร้อนโดยทั่วไปแล้วจะทิ้งยางส่วนนี้ออกไปเมื่อเสร็จกระบวนการแต่บางเวลาจะทาให้เกิดการติดของเศษชิ้นยางที่ตายแล้วผสมกับเนื้อยางที่เข้ามาใหม่ในการผลิครั้งต่อไปเศษชิ้นยางที่ติดเข้าไปจากช่องทางวิ่งร้อนจะเป็นข้อเสียเปรียบหลัก ๆ เพราะจะทำให้เกิดการเสียต้นทุนในมูลค่าของเมื่อยางที่เสียไปแต่จะแก้ได้โดยการกำจัดเนื้อยางที่ติดอยู่ออกไปก่อนที่จะทำการผลิตครั้งต่อไป

ในระบบทางวิ่งสามารถเปรียบเทียบได้กับการกระจายแจกจ่ายน้ำในท่อประปาโดยการไหลของน้ำที่มาก ๆ จะไหลภายในท่อหลักซึ่งมีขนาดใหญ่ (เปรียบได้กับช่องทางไหลเข้า) และท่อหลักที่เล็กลงมาอีกที่จะจ่ายให้กับแต่ละบ้าน (ทางวิ่งหลัก (primary runner)) และแจกจ่ายไปตามท่อรอบ ๆ เพื่อที่จะจ่ายให้บ้านแต่ละหลัง (ทางวิ่งรอง (secondary runner)) และท่อทางวิ่งภายในบ้าน (ช่องทางเข้า (gates)) เป็นลาดับต่อมา ช่องทางเข้าที่ปรับได้ (adjustable gates) ในแต่ละแม่พิมพ์ฉีดนั้นจะเป็นตัวควบคุมการไหลของยางที่จะเข้าไปในรูปทรงชิ้นงานเปรียบเสมือนก๊อกน้ำที่ควบคุมการไหลของน้ำดังแสดงตัวอย่างไว้ในภาพที่ 2

ในส่วนผสมของยางนั้นจะมีความหนืดที่สูงซึ่งจะมีลักษณะเป็นของไหลแบบนอนนิวโตเนียน (non-Newtonian) ซึ่งหลักของการไหลจะมีความซับซ้อนมากกว่าน้าซึ่งจะต้องทาการออกแบบช่องทางวิ่งที่ซับซ้อนกว่า ซึ่งโดยทั่วไปจะออกแบบช่องทางวิ่งเป็นลักษณะวงกลมหรือโค้ง ซึ่งจะทำให้การเปลี่ยนทิศทางของการวิ่งดีกว่าแบบอื่น แต่ก็จะทำให้มีราคาที่สูงขึ้นซึ่งในหน้าตัดนั้นไม่สามารถที่จะทำให้เล็กลงได้เพราะจะมีลักษณะการทำงานโดยการประกบกันทั้งสองส่วน

ภาพที่ 2 แสดงถึงระบบการไหลของแม่พิมพ์แบบฉีด (Summer: 2003) วัตถุประสงค์ในการออกแบบระบบช่องทางไหลเพื่อที่จะทำให้เนื้อยางไหลเข้าไปในรูปทรงชิ้นงานของแม่พิมพ์ฉีดในลักษณะที่พร้อมกันเพื่อที่จะทาให้เนื้อยางนั้นมีสภาวะที่เหมือนกันทุกๆ ส่วนในช่วงเวลาที่ให้ความร้อน ในออกแบบระบบทางไหลให้สมดุลย์กันของการไหลของเนื้อยางนั้นเป็นข้อกาหนดที่สำคัญและเป็นวัตถุประสงค์หลักในการออกแบบช่องทางเข้าและองค์ประกอบอื่น ๆ เช่น อุณหภูมินั้นจะมีผลกระทบต่อพฤติกรรมการไหลของเนื้อยาง

ในการออกแบบช่องทางวิ่งจะมีลักษณะที่คล้าย ๆ กันของทั้ง TSEs และ TPEs ซึ่งในการออกแบบนั้นจะต้องเข้าใจในพฤติกรรมการไหลของระบบและตัวเนื้อยางและดูที่ความสมดุลย์ของการไหลที่จะเข้าไปในแม่พิมพ์ของแต่และชนิดของตัวเนื้อยาง